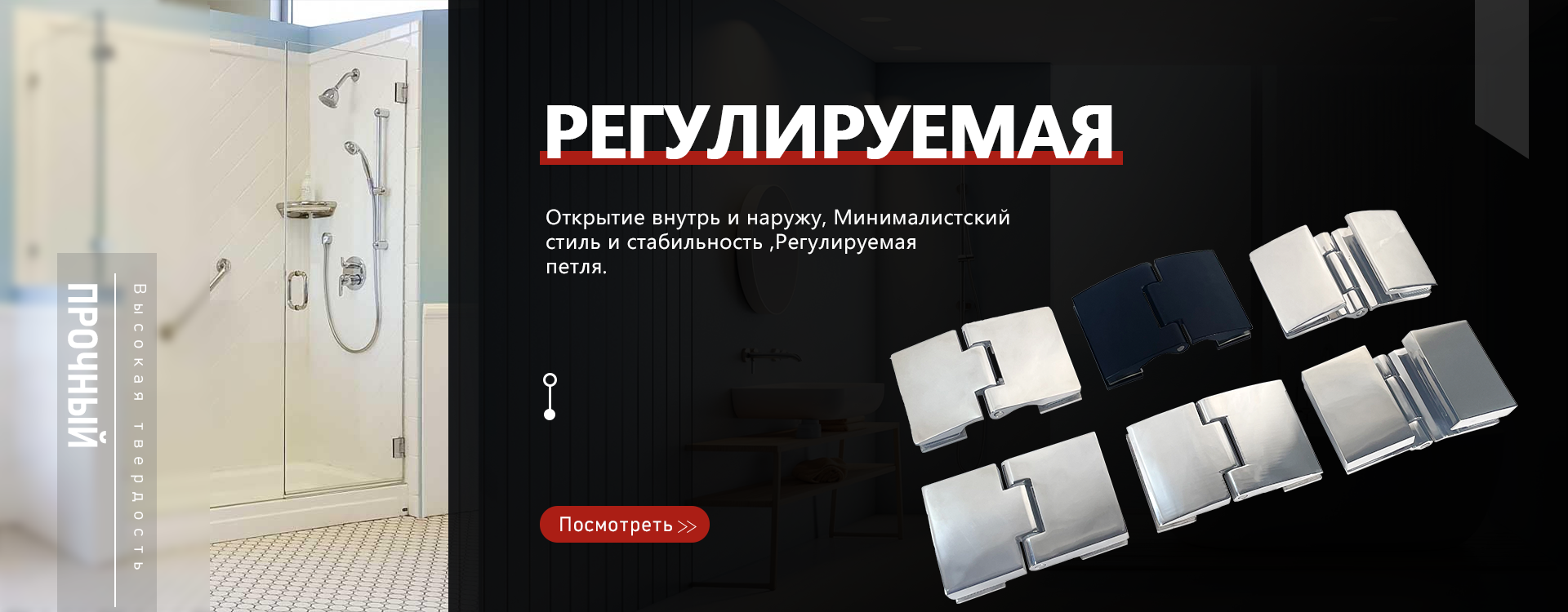

Душевые петли отрываются на заводах

Если вы сталкивались с оторванными петлями в душевых кабинах – знайте, это не единичные случаи, а системная болезнь производства. Многие ошибочно винят монтажников, но корень проблемы глубже – в технологических цепочках, которые нарушаются ещё на этапе литья.

Почему петли не выдерживают нагрузок

Начнём с базового непонимания: большинство производителей рассчитывают нагрузку на петли по стандартным формулам, не учитывая реальные условия эксплуатации. Влажность, перепады температур, химический состав воды – всё это приводит к усталости металла. Я лично видел, как на тестовых стендах петли из нержавеющей стали марки 201 трескались после 15 000 циклов вместо заявленных 50 000.

Особенно критично качество полировки – микротрещины, невидимые глазу, становятся очагами коррозии. Помню, на одном из заводов в Цзянмыне пытались экономить на абразивах для шлифовки – в результате 30% партии вернулись по гарантии с теми самыми оторванными петлями.

Что удивительно, даже дорогие европейские комплектующие иногда не выдерживают – виной всему неправильная калибровка пресс-форм. Толщина металла в зоне крепления должна быть не менее 2.8 мм, но на практике часто не дотягивает до 2.5.

Кейс: как Nanda Metal Product пересмотрела контроль качества

Когда к нам на завод в Гаояо поступили рекламации от застройщиков из Новосибирска, пришлось вскрывать все технологические цепочки. Оказалось, проблема была в термообработке – закалка проводилась при 1050°C вместо требуемых 1150°C. Металлографический анализ показал неравномерную структуру аустенита.

После этого случая на Nanda hardware внедрили систему выборочного контроля каждой пятой партии на твердомер Роквелла. Да, это увеличило себестоимость на 3%, но сократило гарантийные случаи на 40%. Кстати, спецификации теперь доступны на https://www.nandahardware.ru – там есть реальные протоколы испытаний.

Важный нюанс: мы также изменили конструкцию ответной части петли – увеличили площадь контакта с профилем на 15%. Это снизило точечную нагрузку, хотя изначально инженеры сопротивлялись, говоря о 'неэстетичном' дизайне.

Ошибки монтажа, которые усугубляют проблему

Часто заводской брак маскируется неправильной установкой. Например, использование кислотных герметиков с хлоридами – они буквально разъедают сталь в зоне крепления. Видел объекты, где петли отваливались через 2 месяца исключительно из-за химической несовместимости материалов.

Ещё один момент – перетяжка крепёжных винтов. При крутящем моменте свыше 2.5 Н·м в стекле возникают напряжения, которые суммируются с нагрузкой от двери. Особенно критично для калённого стекла толщиной 8 мм – там крайне хрупкая кромка.

Кстати, о стекле – многие не учитывают его геометрию. Асимметричные двери создают переменный момент нагрузки, который стандартные расчёты не покрывают. Приходится делать поправочные коэффициенты, но это уже высшая математика для большинства монтажников.

Материаловедческие нюансы

Споры о марках стали бесконечны, но на практике для душевых петель нужна не просто 'нержавейка', а конкретно AISI 304 с содержанием никеля не менее 8%. Китайские аналоги типа 202-й марки часто не дотягивают по коррозионной стойкости – в условиях постоянного контакта с водой появляются точечные очаги ржавчины.

Литьё под давлением – отдельная история. Если форма не прогрета до 180-200°C, в теле петли возникают внутренние напряжения. Они проявляются не сразу, а через 6-8 месяцев эксплуатации. На нашем производстве в Цзиньли теперь внедрены термопары в пресс-формах – дорого, но необходимо.

Интересный момент с покрытиями: порошковая краска кажется надёжной, но маскирует дефекты литья. Мы перешли на электрохимическую полировку – да, видны все рисски, зато можно отбраковать дефектные изделия до сборки.

Перспективы решения проблемы

Сейчас экспериментируем с композитными вставками – между стальными частями петель добавляем полимерные демпферы. Это снижает ударные нагрузки, но пока не решена проблема температурного расширения. На испытаниях в морозильной камере при -25°C поликарбонат трескался.

Более перспективным кажется использование мартенситно-стареющих сталей – они дороже, но выдерживают циклические нагрузки в 3 раза лучше. Правда, для массового производства пока невыгодно – себестоимость возрастает на 120%.

Что действительно работает – это превентивный контроль на каждом этапе. От выплавки стали до упаковки готовых изделий. На Nanda hardware ввели трёхуровневую систему проверок, включая рентгеноструктурный анализ. Да, это увеличило время производства на 15%, но зато мы спим спокойно.

В итоге скажу так: проблема оторванных петель решаема, но требует системного подхода. Нельзя экономить на контроле качества, нельзя игнорировать физику процессов. И да – всегда требуйте у поставщиков реальные протоколы испытаний, а не красивые сертификаты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

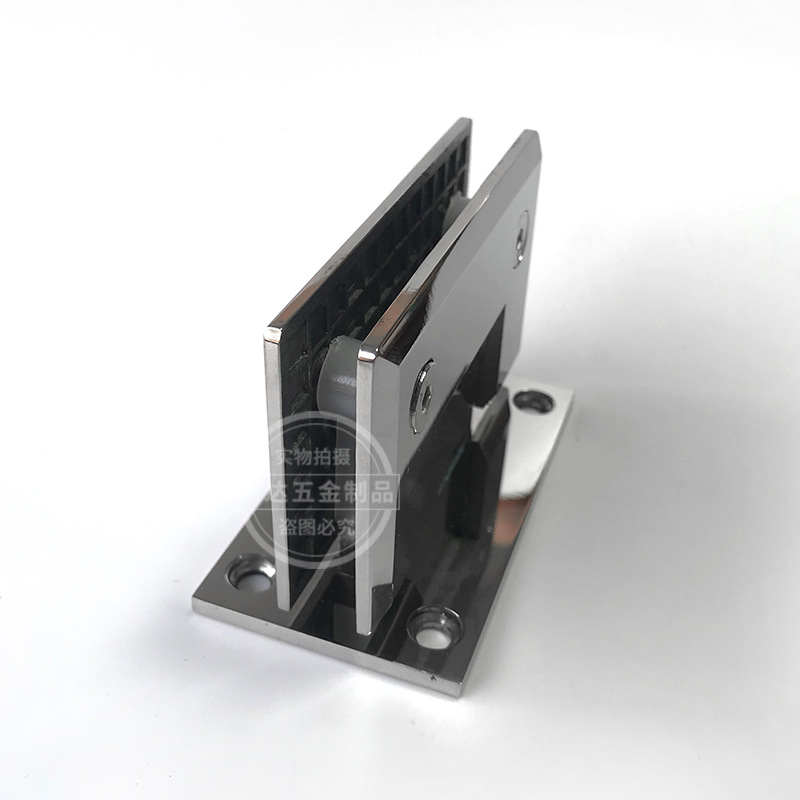

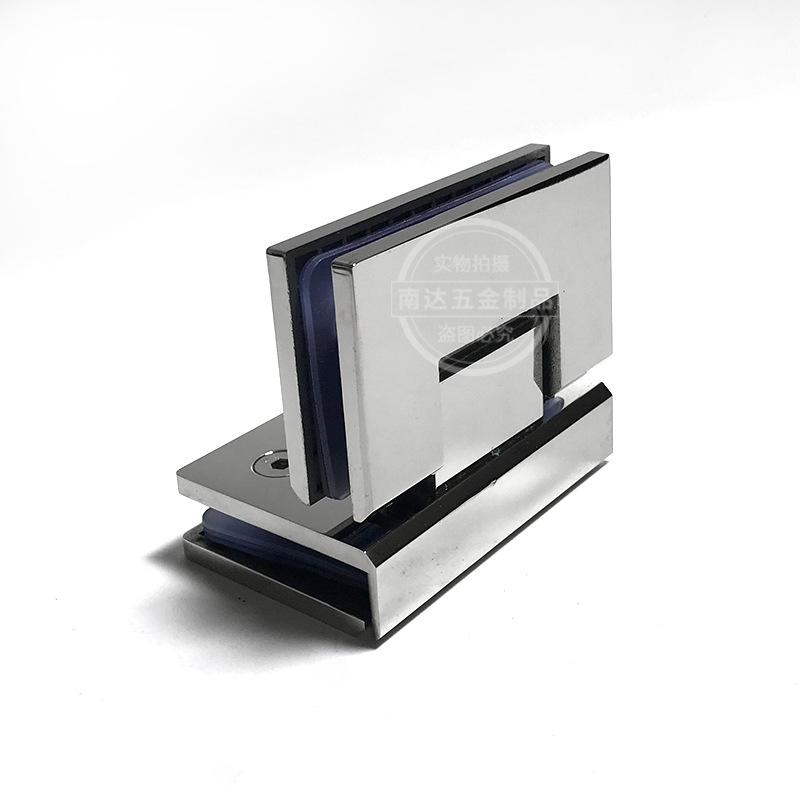

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты -

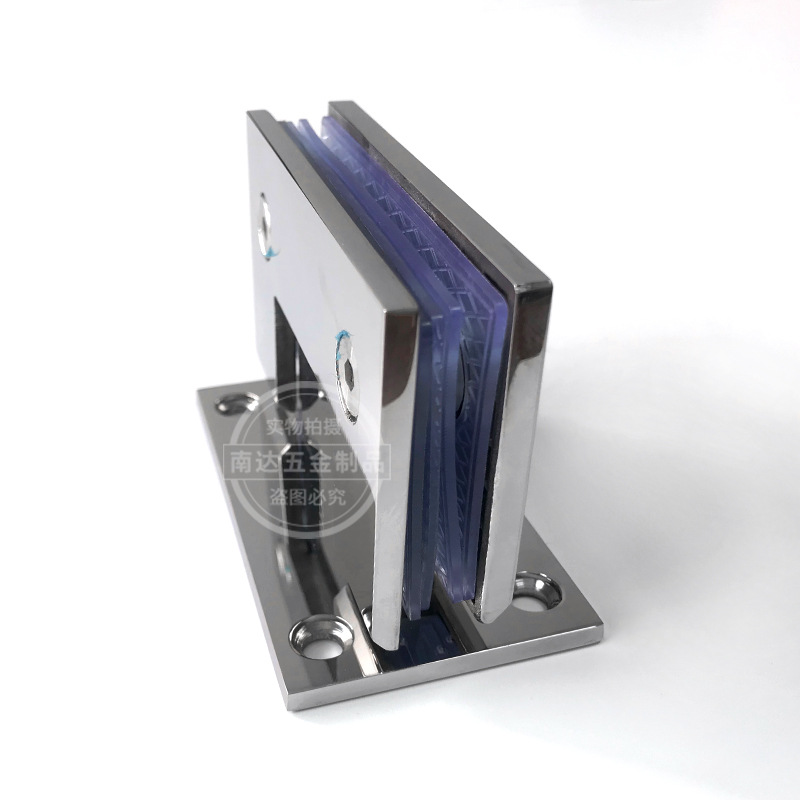

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 135 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 135 градусов Зажим для стекла в ванной комнате -

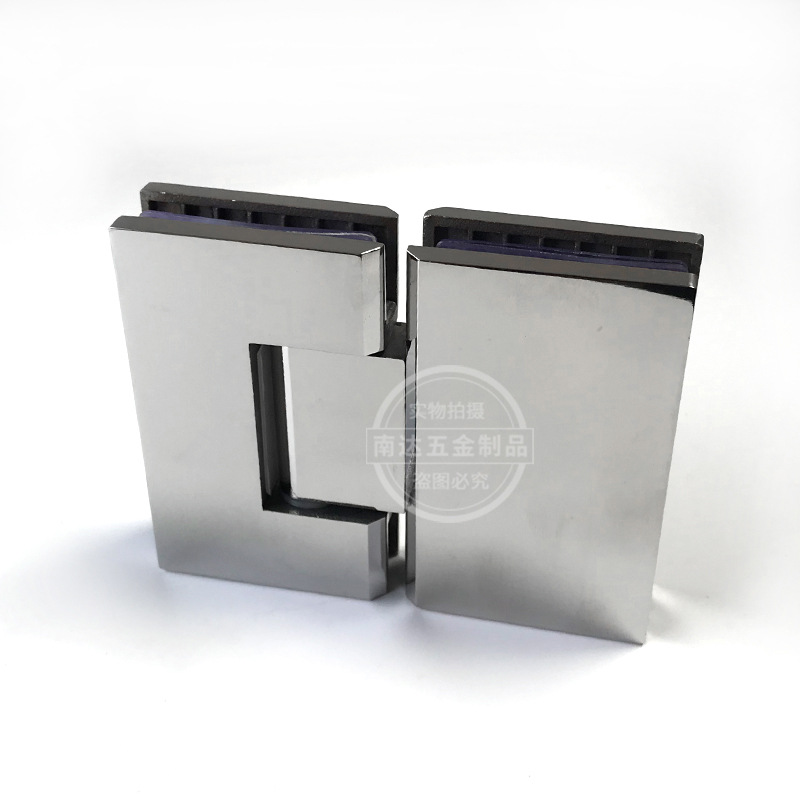

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери -

Нержавеющая сталь 5 см Шлифованный полный точный литой 90 градусов клип для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 90 градусов клип для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см полная точность литой твердый 90 градусов двойная петля ванная комната клип Клип для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точность литой твердый 90 градусов двойная петля ванная комната клип Клип для стеклянной двери ванной комнаты -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты -

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля -

Серия полулитых зажимов для ванной комнаты 1 модель

Серия полулитых зажимов для ванной комнаты 1 модель -

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 135 градусов Душевая комната Обожженное черное лакированное стекло

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 135 градусов Душевая комната Обожженное черное лакированное стекло

Связанный поиск

Связанный поиск- Оптовые доводчики стеклянных петель Цены

- Китайские производители петель для стеклянных шкафов

- Производители крепление петли стеклянной двери

- Поставщики душевых петель в Москве

- Поставщики настенных стеклянных петель OEM

- OEM стеклянная дверь душа петли

- Основные страны-покупатели OEM стеклянные дверные петли без отверстий

- Дешевые мебельные стеклянные дверные петли цены

- OEM стеклянная дверь мебель петли фабрики

- Дешевые черные стеклянные дверные петли основные страны-покупатели