Заводы по производству зажимов для стекла

Когда слышишь про заводы по производству зажимов для стекла, многие представляют гигантские цеха с роботами – а на деле половина рынка до сих пор работает на полуавтоматических прессах. Стеклянные зажимы ведь не только для фасадов – в том же остеклении балконов или перегородок офисных зданий нагрузка распределяется совершенно иначе.

Эволюция технологий и скрытые проблемы

Помню, как в 2018 мы закупили партию зажимов у китайского завода Nanda – внешне идеальные хромированные образцы, но при монтаже на объекте в Сочи выяснилось: резьбовые отверстия смещены на полмиллиметра. Пришлось срочно фрезеровать по месту. С тех пор всегда требую тестовые сборки до отгрузки.

Современные литьевые машины хоть и дают стабильность, но не спасают от брака при закалке металла. Особенно с нержавейкой марки A2 – если перегреть в печи, появляются микротрещины. Как-то раз потеряли целую партию для проекта в Краснодаре именно из-за этого.

Кстати, о температурных режимах: зимний монтаж в Сибири требует особых уплотнителей. Стандартные EPDM-прокладки дубеют при -40°, поэтому для северных регионов мы дополнительно тестируем силиконовые варианты.

Китайские производители: реалии и мифы

Завод Nanda Hardware из Цзиньли – типичный пример эволюции китайского производителя. С 2005 года они прошли путь от кустарного цеха до предприятия с японскими ЧПУ-станками. Но до сих пор есть нюансы: например, толщина защитного покрытия у них колеблется между 8-12 микронами вместо заявленных 15.

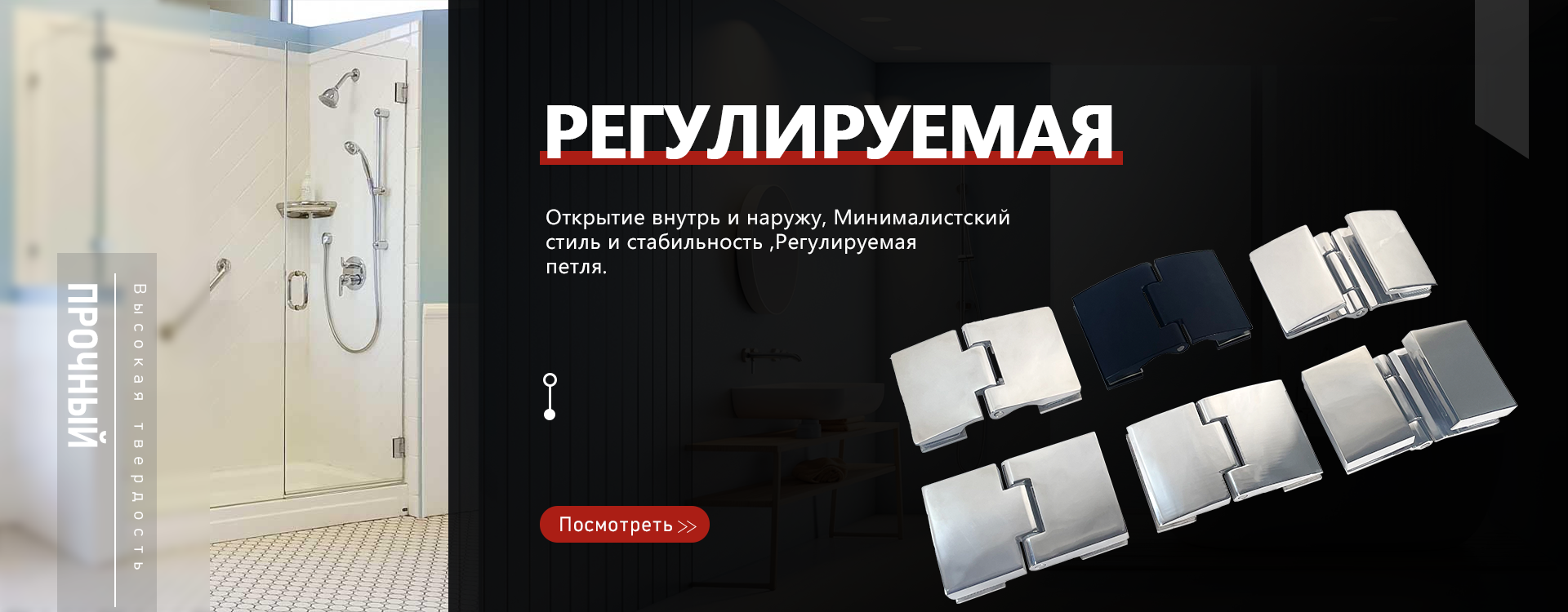

Их сайт nandahardware.ru сейчас активно продвигает зажимы для безрамного остекления – технологически сложный продукт, где важны не столько материалы, сколько точность угловых соединений. Но в прошлом году они не учли коэффициент теплового расширения для алюминиевых оснований – пришлось дорабатывать конструкцию уже по ходу проекта в Ростове.

При этом их линия порошковой покраски выдает вполне конкурентоспособное качество. Проверял по шкале адгезии – держит на 4 балла из 5. Для бюджетного сегмента это хороший показатель.

Критерии выбора и профессиональные ловушки

Многие заказчики зациклены на толщине металла – мол, 2 мм всегда лучше 1.5 мм. Но если речь о нержавейке, важнее марка стали. Для уличных конструкций беру только A4 – в составе есть молибден, что критично для морских регионов.

Часто недооценивают конструкцию прижимных прокладок. Резиновые вставки должны иметь не просто паз, а лабиринтное уплотнение – иначе в дождь вода будет подтекать по резьбе. У того же Nanda в новых моделях это учли, но старые образцы еще встречаются на складах.

Самое сложное – расчёт ветровых нагрузок для высотных зданий. По нормативам берем коэффициент 1.4, но для этажей выше 25-го лучше 1.6. Как-то пришлось переделывать крепления в Москве-Сити именно из-за этого нюанса.

Логистика и монтажные тонкости

С заводами вроде Nanda есть особенность: их упаковка не всегда адаптирована для морских перевозок. В 2022 году получили контейнер с конденсатом внутри – часть зажимов покрылась коррозией еще до растаможивания. Теперь отдельно прописываем в контрактах влагопоглотители.

При монтаже часто сталкиваюсь с ошибками в затяжке динамометрическим ключом. Для стальных зажимов достаточно 15 Н·м, но монтажники часто перетягивают до 25-30 – отсюда и деформация прокладок, и трещины в стекле через полгода.

Интересный момент: европейские нормы требуют ставить демпферные шайбы под все точки крепления, а в российских проектах их часто 'забывают'. Хотя именно они компенсируют вибрационные нагрузки.

Перспективы и узкие места отрасли

Сейчас многие заводы по производству зажимов для стекла переходят на CAD/CAM системы – это позволяет делать индивидуальные расчеты под каждый объект. Но до идеала далеко: например, программное обеспечение часто не учитывает локальные климатические особенности.

У того же Nanda появилась услуга 3D-моделирования соединений – вроде бы прогресс, но их инженеры до сих пор используют устаревшие коэффициенты запаса прочности. Для московских небоскребов приходится делать двойной пересчет.

Сырье – отдельная головная боль. Китайские заводы закупают сталь у местных металлургов, где химический состав может 'плавать'. Раз в квартал отправляем образцы в независимую лабораторию – последние два года стабильность улучшилась, но риски остаются.

Если говорить о трендах – скоро придется переходить на зажимы с датчиками контроля натяжения. В Дубае уже тестируют такие системы, где смартфоном можно проверить напряжение в каждой точке крепления. Нашим заводам до этого еще лет пять как минимум.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

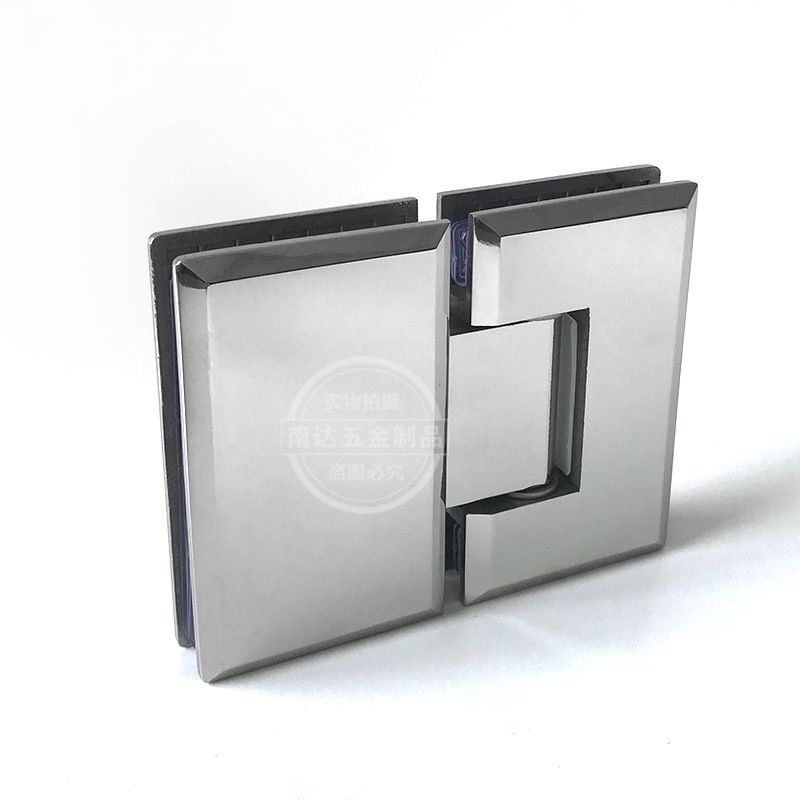

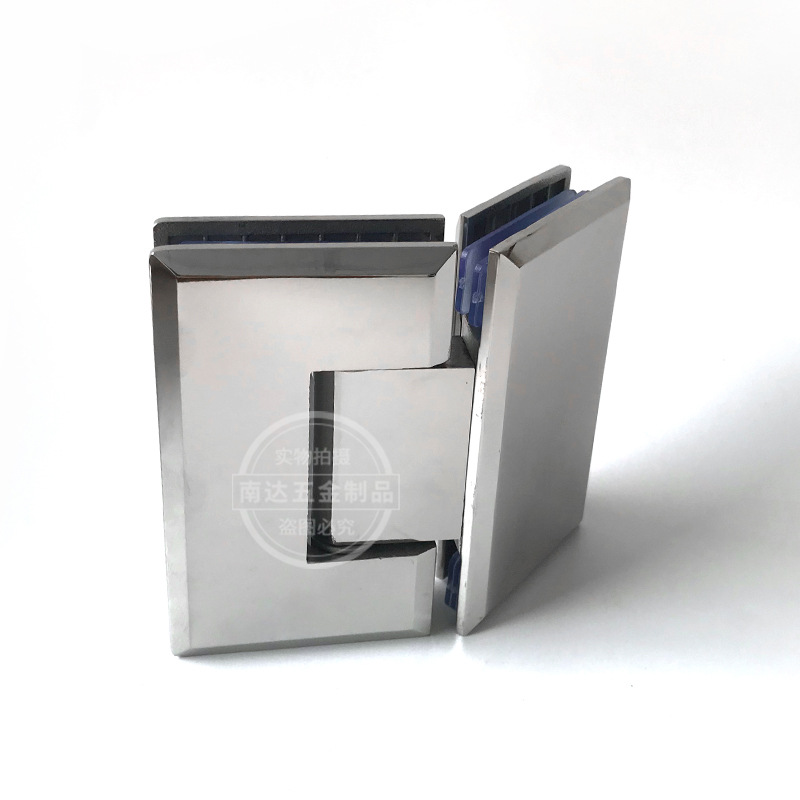

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты -

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери -

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 135 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 135 градусов Зажим для стекла в ванной комнате -

Высокоточное литье из нержавеющей стали толщиной 5 смзажим для ванной комнаты на 360 градусов Зажим для стеклянной двери ванной комнаты

Высокоточное литье из нержавеющей стали толщиной 5 смзажим для ванной комнаты на 360 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 90 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 90 градусов Зажим для стекла в ванной комнате -

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате -

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты -

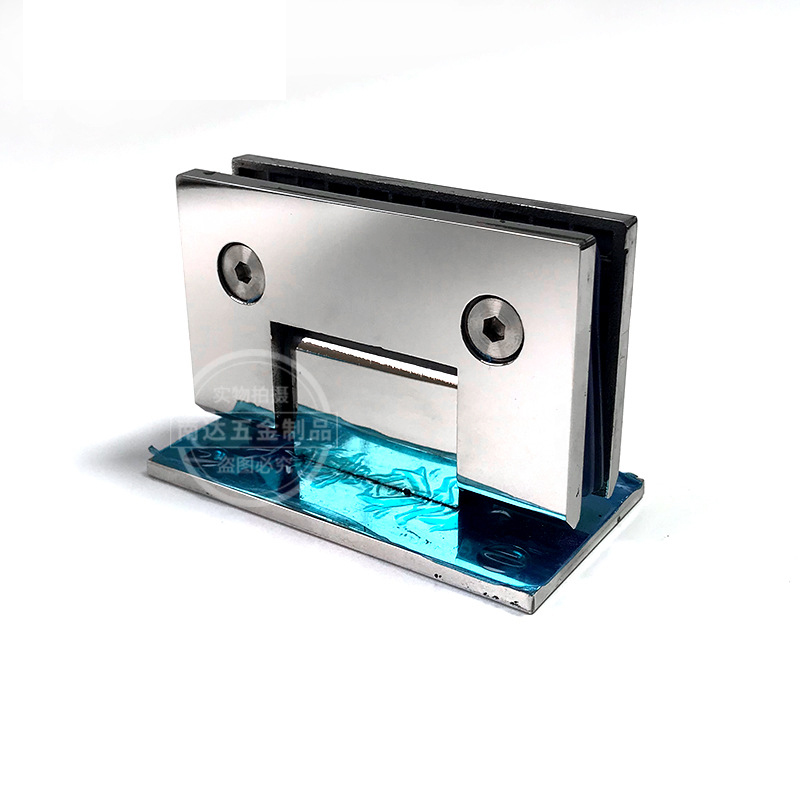

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты -

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, цельнолитой, со скошенным краем под углом 90 градусов、Стеклянный зажим для ванной комнаты

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, цельнолитой, со скошенным краем под углом 90 градусов、Стеклянный зажим для ванной комнаты -

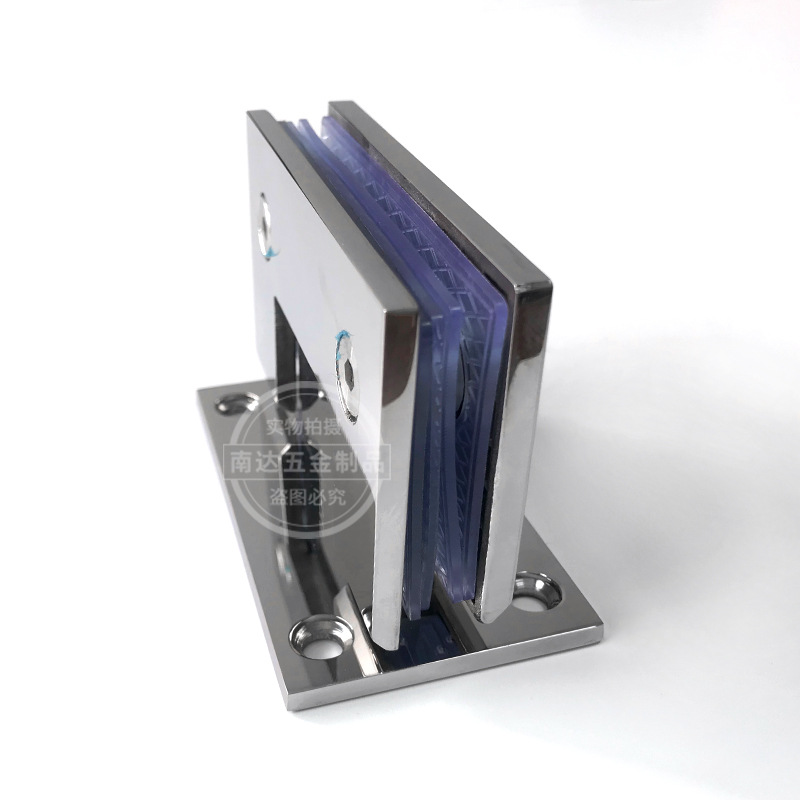

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты -

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери

Связанный поиск

Связанный поиск- Оптовая стеклянная дверь петли с доводчиком

- Поставщики петли для душа стеклянные TSX 135

- Оптовые поставщики замена петли стеклянной двери

- Оптовая стеклянная витрина дверные петли

- OEM стеклянная дверь замок с нажимной ручкой

- Цена душевых петель в Китае

- Дешевые поставщики душевые петли

- Как установить петли на стеклянные двери фабрики в Китае

- Производители OEM петли для вставки стекла

- Производители ручек для стеклянных дверей без отверстий