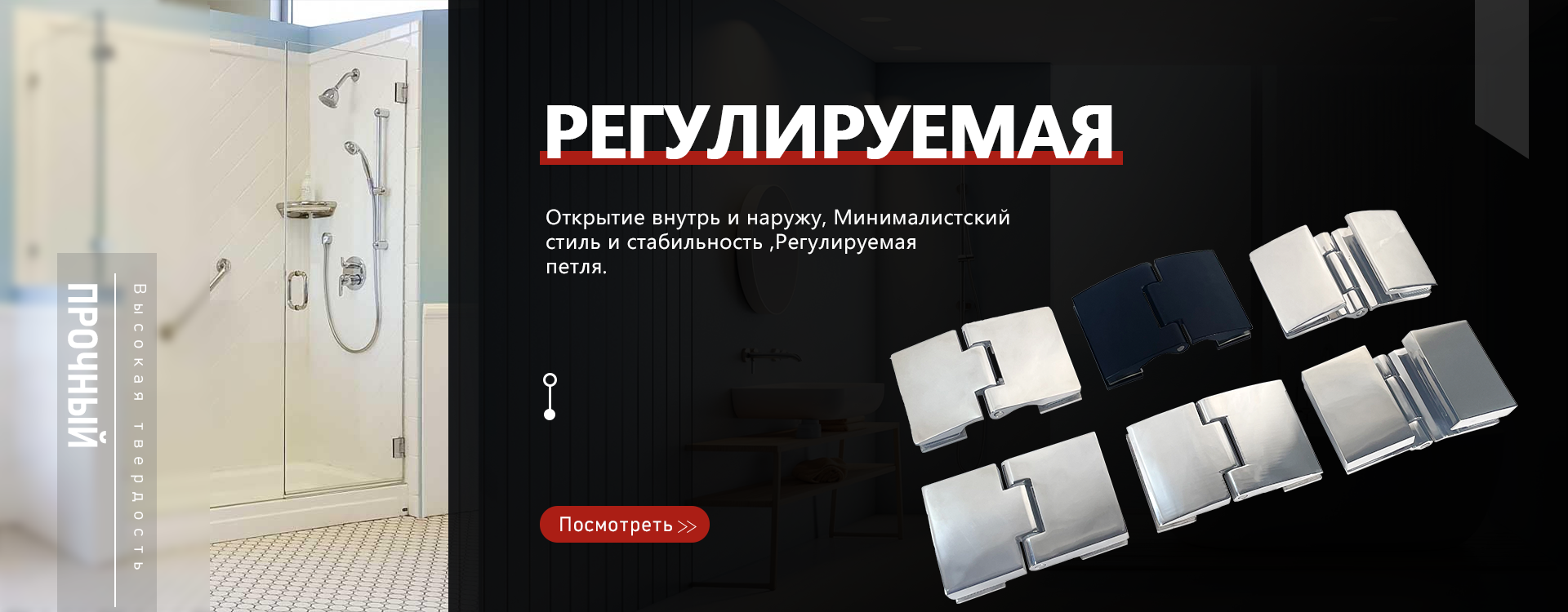

заводы по производству крепежа для стекла и стен

Когда слышишь про заводы по производству крепежа для стекла и стен, многие представляют конвейеры с однотипными болтами. На деле же это скорее лаборатория, где каждый миллиметр просчитывается под конкретную нагрузку. Вот, к примеру, Nanda Hardware — их цех в Цзиньли я видел своими глазами: там под одно только матовое стекло делают три варианта зажимов, потому что толщина шва меняет всё.

Геометрия не для учебника

Стеклянный фасад на проспекте Сахарова в Москве — тот самый случай, где пришлось переделывать консольные кронштейны. В проекте были стандартные уголки, но при монтаже выяснилось: ветровая нагрузка съедает запас прочности на 15%. Пришлось экстренно заказывать у Nanda металлической продукции усиленные модели с рёбрами жёсткости — те самые, что они делают для приморских объектов.

Кстати, про рёбра жёсткости — это не просто полоски металла. Угол изгиба в 93 градуса вместо стандартных 90 даёт прибавку к устойчивости на разрыв. Мелочь? На 24-метровой высоте именно такие мелочи решают, будет ли стекло ?гулять? при урагане.

А вот с анкерными шпильками для кирпичных стен бывает обратная история. Один заказчик требовал диаметр 12 мм ?с запасом?, хотя расчёт показывал, что хватит и 8 мм. В итоге перерасход металла на 40%, плюс проблемы с монтажом — толстые шпильки крошили пустотелый кирпич. Иногда меньше — действительно надёжнее.

Сырьё или почему сталь плачет

Нержавейка A2 и A4 — это не просто цифры. Для приморских фасадов в Сочи мы брали A4, но один раз попали на партию с превышением меди — через полгода на крепеже проступили рыжие потёки. Оказалось, поставщик сэкономил на паспортах качества. Теперь всегда требуем у заводов вроде Nanda протоколы испытаний на хлоридное сопротивление.

Цинкование — отдельная песня. Гальваническое выдерживает 2-3 года в промышленной зоне, а горячее цинкование — уже 5-7. Но есть нюанс: после горячего цинкования резьба ?зарастает?, нужна калибровка. Не каждый завод делает этот этап — экономят на станках. Видел как на объекте монтажники молотками забивали такие болты — зрелище не для слабонервных.

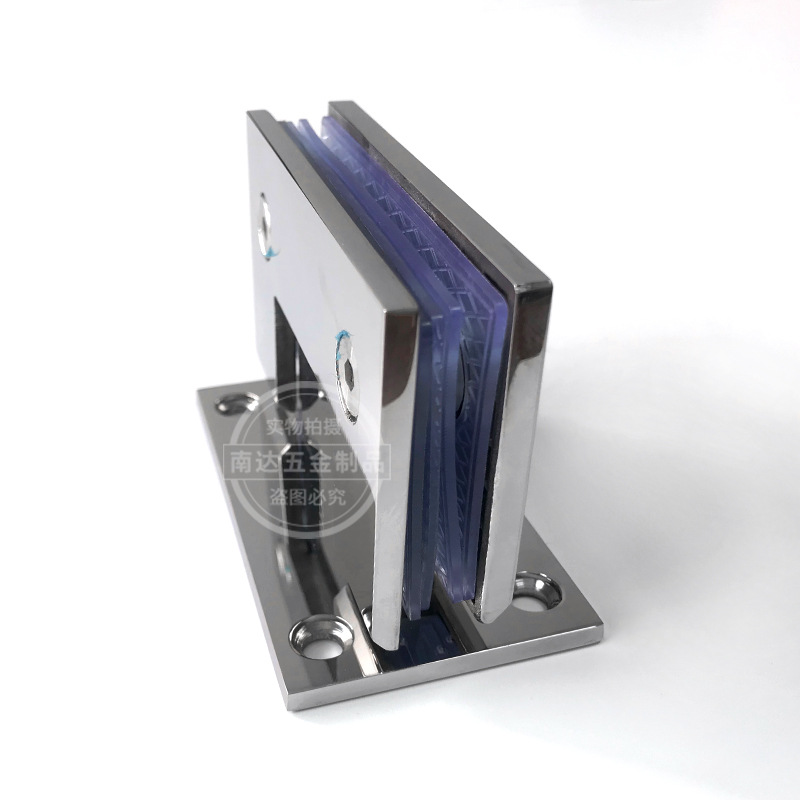

Алюминиевые держатели для стекла — вообще история с подвохом. Казалось бы, лёгкие и не ржавеют. Но при постоянной вибрации (например, у железной дороги) в местах контакта со стальным каркасом начинается электрохимическая коррозия. Спасают только изолирующие прокладки из EPDM — их, кстати, Nanda сразу комплектует к своим креплениям для стекла.

Про прокладки и тишину

EPDM — это не просто резина. Вовремя понял, что дешёвые силиконовые аналоги на морозе дубеют, а летом текут. Перешли на EPDM с рабочим диапазоном от -45 до +130 — и забыли про жалобы на скрип в стыках стеклянных козырьков. Кстати, толщина 2 мм против 3 мм даёт разницу в шумоизоляции до 15 дБ — проверяли на объекте у метро ?Савёловская?.

Логистика как часть технологии

Доставка с завода в Цзиньли — это не просто ?погрузили и повезли?. Для термоусадочной упаковки крепежа под стекло нужен климат-контроль. Однажды летом получили партию, где от перепадов температуры конденсат внутри упаковки запустил коррозию на стальных втулках. Теперь Nanda использует вакуумные пакеты с силикагелем — мелочь, а сохраняет репутацию.

Морские перевозки — отдельный квест. Контейнер с крепёжом для стеновых панелей стоял в порту 3 недели, и солевой туман сделал своё дело. Пришлось организовывать ультразвуковую промывку уже здесь, в России. Вывод: для морских поставок нужна двойная упаковка — вощёная бумага плюс герметичные боксы.

Сроки — больной вопрос. Стандартные 45 дней от завода — это в идеале. Но когда нужны нестандартные шпильки с левой резьбой (да, бывает и такое для специальных конструкций), ждать приходится до 60 дней. Зато потом эти шпильки работают десятилетиями — как на том атриуме в ?Москва-Сити?, где стеклянные панели крепятся под углом 27 градусов.

Ошибки которые учат

Самая дорогая ошибка — экономия на проектировщиках. Был проект, где архитектор нарисовал точки крепления стекла без учёта термических расширений. Летом два стекла лопнули — пришлось менять всю систему на плавающие кронштейны. Убыток — как разница между стандартным и термо компенсирующим крепежом умноженная на сто.

Ещё история про ?невидимый? крепёж. Заказчик хотел полностью скрытые зажимы — сделали. Но не учли, что для замены стекла при повреждении нужно демонтировать всю секцию фасада. Теперь всегда предлагаем варианты — либо полностью скрытый монтаж с риском, либо частично видимый, но с возможностью быстрого ремонта.

И да, никогда не используйте один тип дюбелей для всех стен. В панельном доме — клиновые, в кирпиче — химические анкеры, в газобетоне — специальные распорные. Один ?универсальный? дюбель обрушил нам подвесной потолок в офисе на Ленинградке — стена оказалась не монолитной, как в проекте, а из пустотелых блоков.

Химия против физики

Химические анкеры — палочка-выручалочка для старых зданий. Но есть нюанс: температура применения от +5 до +25. Зимой приходится греть стены тепловыми пушками перед монтажом. И да — срок жизни смолы в картридже всего 12 месяцев, просроченные анкеры держат вполовину хуже. Проверяли на разрывной машине — разница в 30% для просрочки всего на 3 месяца.

Будущее в деталях

Сейчас экспериментируем с композитными креплениями — стеклопластик с металлической сердцевиной. Для ультрасовременных фасадов, где важна теплопроводность. Пока дорого, но на тестовом объекте в Сколково показали снижение теплопотерь на 7% через точки крепления.

Умное производство на заводах вроде Nanda — это уже не будущее, а настоящее. Их станки с ЧПУ делают партии от 50 штук с индивидуальными параметрами. Недавно заказывали кронштейны под трёхслойное стекло нестандартной кривизны — сделали за 10 дней против обычных трёх недель.

Цифровизация дошла и до крепежа. На некоторых объектах начинаем использовать метки RFID в каждом кронштейне — чтобы через 10 лет при ремонте можно было сканером считать все данные о нагрузке и материале. Кажется мелочью, но для объектов с 50-летней гарантией это необходимость.

В итоге понимаешь: заводы по производству крепежа — это не про металл и станки. Это про расчёты, которые держат тонны стекла над головами людей. И про технологов вроде тех, что работают в Nanda — которые знают, что иногда стена ?дышит? иначе, чем в учебнике, а стекло живёт своей жизнью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

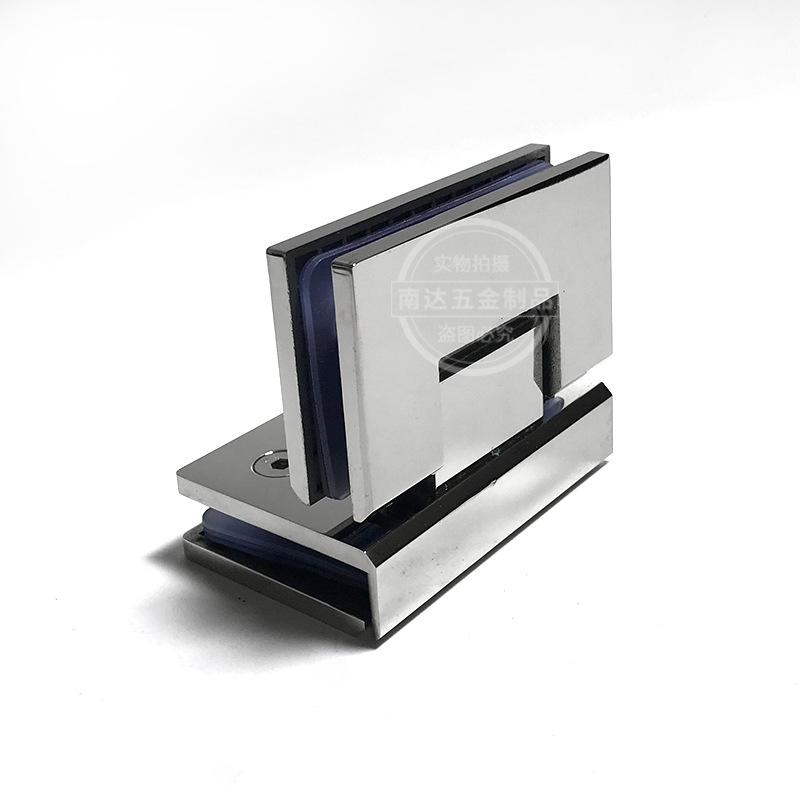

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери ванной комнаты -

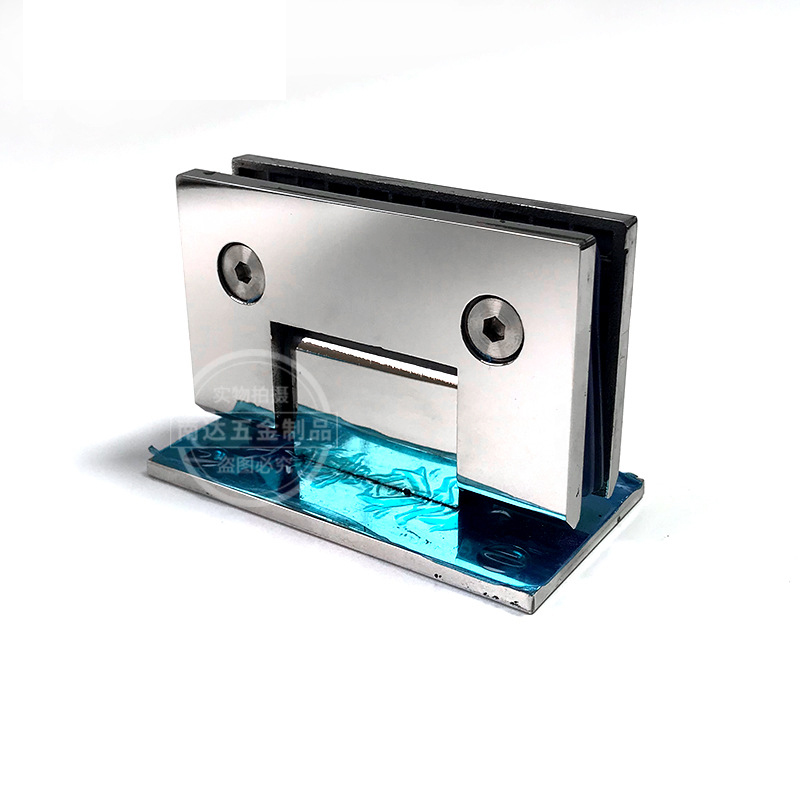

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты -

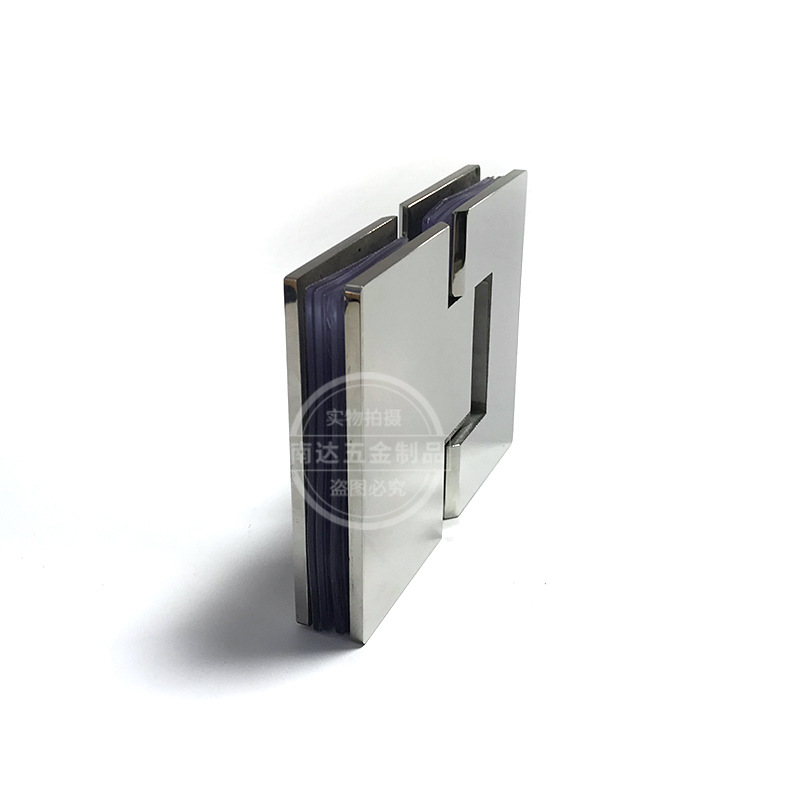

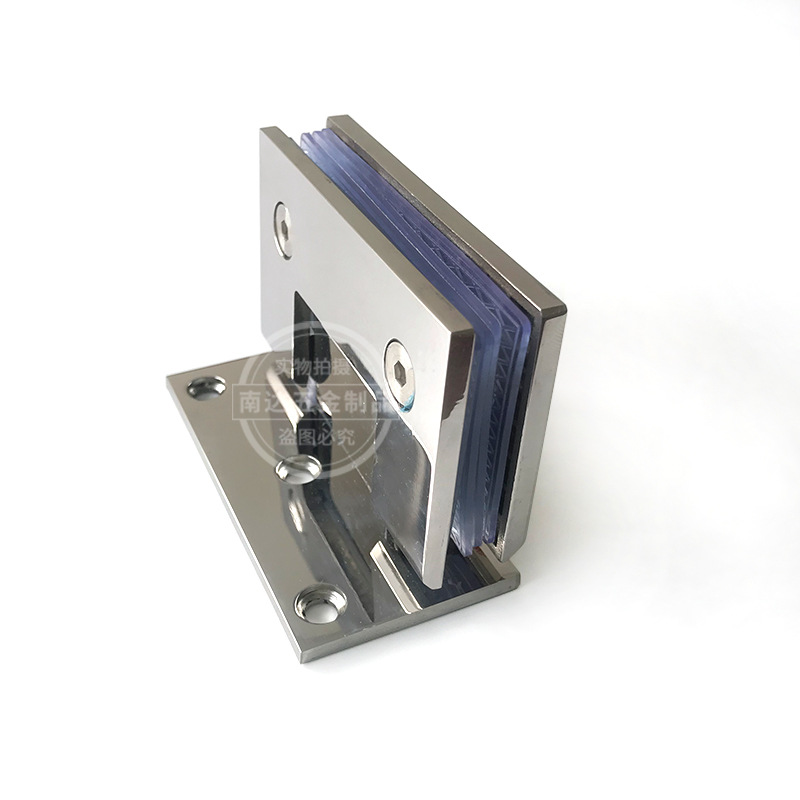

Нержавеющая сталь 5 см полная точность литой твердый 90 градусов двойная петля ванная комната клип Клип для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точность литой твердый 90 градусов двойная петля ванная комната клип Клип для стеклянной двери ванной комнаты -

304 матово-черный зажим для ванной комнаты под углом 90° Стеклянная дверная петля для ванной комнаты Двойная открытая дверь ванной комнаты

304 матово-черный зажим для ванной комнаты под углом 90° Стеклянная дверная петля для ванной комнаты Двойная открытая дверь ванной комнаты -

Нержавеющая сталь 5cm полное литье Односторонний зажим для ванной комнаты 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5cm полное литье Односторонний зажим для ванной комнаты 135 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери -

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери -

Серия полулитых зажимов для ванной комнаты 1 модель

Серия полулитых зажимов для ванной комнаты 1 модель -

Полулитая нержавеющая сталь толщиной 5 см односторонний зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см односторонний зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см Шлифованный полный точный литой 135 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 135 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 135 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 135 градусов Зажим для стекла в ванной комнате

Связанный поиск

Связанный поиск- OEM душевой экран петли

- Производители OEM шарнирные петли стеклянной двери

- Дешевые поставщики маятниковые петли для душевых кабин

- Дешевые доводчики стеклянных петель

- Дешевые стеклянные дверные петли

- Производители, которые покупают стеклянные петли

- OEM душевой стеклянные петли фабрики

- Дешевые Регулировка петли душевой двери цены

- OEM слон душевые петли

- Оптовые заводы по производству стеклянных петель