Заводы по производству рукояток

Когда слышишь про заводы по производству рукояток, многие представляют гигантские цеха с роботами – но в реальности даже на китайских предприятиях вроде Нанда Аппаратная фабрика до сих пор есть участки, где технолог лично проверяет угол загиба стальной полосы. Вот этот разрыв между ожиданием и реальностью и есть самое интересное.

География как технологический фактор

Город Цзиньли в районе Гаояо – это не просто точка на карте. Здесь за последние 20 лет сформировалась уникальная экосистема: в радиусе 10 км можно найти цеха по литью, прокату, гальванике и даже специализированные мастерские по термообработке. Для производства рукояток это критично: когда поставщик порошковой краски находится в трёх кварталах, ты можешь вносить изменения в технологический процесс буквально за день.

На том же заводе Nanda metal product Co., Ltd. я видел, как инженер утром принимал решение изменить температуру сушки, а к вечеру уже тестировал образцы с новой покраской. Такая гибкость – следствие не столько автоматизации, сколько плотной кооперации местных производителей. Кстати, их сайт https://www.nandahardware.ru неплохо отражает этот подход: минимум пафоса, зато есть спецификации на сырьё от конкретных поставщиков из того же региона.

Но есть и обратная сторона: когда все компоненты производятся в одном кластере, легко пропустить момент, где ты отстаёшь от мировых трендов. Помню, в 2018 мы с коллегами из Нанда полгода не могли понять, почему немецкие конкуренты предлагают рукоятки с вдвое большим ресурсом. Оказалось – не в стали дело, а в способе запрессовки втулок, который в нашем регионе считали устаревшим ещё десять лет назад.

Сырьё: между экономией и браком

В производстве рукояток мелочей не бывает. Казалось бы, что сложного в выборе стали марки 420? Но если поставщик чуть сэкономил на хроме – через полгода рукоятки на дверях склада начинают ржаветь у основания, где сталь тоньше. Мы в Нанда через это проходили: партия в 20 тысяч штук, отгруженная в Краснодарский край, вернулась почти полностью.

Сейчас на их производстве внедрили систему выборочного контроля каждой третьей партии металлопроката. Не идеально, но лучше, чем у большинства региональных заводов. Кстати, интересный момент: для рукояток медицинских шкафов они используют нержавейку марки 304, но не публикуют это в открытых каталогах – видимо, чтобы не привлекать внимание конкурентов к узкой нише.

А вот с полимерами сложнее. Полиамид PA6-GF30 – отличный материал для рукояток промышленного оборудования, но его вязкость при литье нужно контролировать буквально по секундам. На одном из цехов Нанда я видел, как оператор вручную регулировал температуру материального цилиндра в зависимости от влажности в цехе. Автоматизация здесь бессильна – нужен именно человеческий опыт.

Оборудование: мифы о полной автоматизации

Когда заходишь в цех штамповки на заводе Нанда, первое, что бросается в глаза – это не роботы, а стеллажи с десятками пуансонов разных модификаций. Для каждого типа рукояток – свой набор оснастки, причём некоторые фрезеровались вручную местными умельцами. Это тот случай, когда кустарный подход оказывается эффективнее CNC-станков.

Пресс-формы для литья – отдельная история. Китайские производители научились делать их в 3-4 раза дешевле немецких, но ценой сокращения ресурса. Типичная форма для литья рукояток выдерживает 80-100 тысяч циклов вместо заявленных 300 тысяч. На практике это означает, что при серийном выпуске приходится постоянно иметь в резерве 2-3 комплекта оснастки.

Самое уязвимое место в автоматизированной линии – участок сборки. Ни один робот не может так же точно определить момент закусывания пружины в механизме фиксации, как опытный рабочий. На https://www.nandahardware.ru в разделе 'Производство' это аккуратно обходят молчанием – показывают идеальные линии, но не рассказывают, что на финальном контроле всегда сидят люди с лупами.

Контроль качества: где реально возникают проблемы

Трещины в зоне инжекционного литья – бич всех производителей. На Нанда с этим борются интересным способом: не увеличивают толщину стенки, как делают конкуренты, а наоборот – добавляют радиальные рёбра жёсткости. Решение неочевидное, но эффективное: вес изделия уменьшается, а прочность растёт.

Гальваническое покрытие – вечная головная боль. Мелкие заводы по производству рукояток часто экономят на подготовке поверхности, пропуская этап обезжиривания в ультразвуковой ванне. Результат – через полгода эксплуатации цинковое покрытие начинает отслаиваться пятнами. Нанда в этом плане держит марку: на их продукции можно заметить характерную матовость – признак правильной фосфатирующей обработки перед цинкованием.

А вот с резьбовыми соединениями бывают курьёзы. Для рукояток регулировочных механизмов используют метрическую резьбу М8×1,25, но некоторые поставщики почему-то считают шаг 1,0 мм допустимым вариантом. Разница почти незаметна глазу, но при монтаже приводит к срыву первых трёх витков. Проверяем теперь каждую партию калибром-кольцом – старомодно, но надёжно.

Логистика и упаковка: неочевидные затраты

Стоимость картонной тары для рукояток может достигать 15% от себестоимости продукции. Нанда нашли компромисс: для стандартных изделий используют гофрокартон с перегородками, а для премиум-линии – вспененный полиэтилен с высечками. Но главное – они не экономят на угловых вкладышах, что для производства рукояток с хромированным покрытием критически важно.

Морские перевозки – отдельный тест на прочность. Даже при правильной упаковке конденсат в контейнере может испортить партию. Мы как-то получали рукоятки из Нанда с идеальным цинкованием, но с микроскопическими очагами коррозии вокруг крепёжных отверстий – результат трёхнедельного плавания в условиях перепада влажности. Теперь все грузы идут с силикагелевыми поглотителями влаги.

Интересно, что на сайте https://www.nandahardware.ru нет раздела с рекомендациями по хранению – хотя для складской логистики это ключевой момент. Рукоятки в ПВХ-упаковке нельзя хранить рядом с обогревателями, а изделия с порошковой покраской чувствительны к ультрафиолету. Такие нюансы обычно узнаёшь только на собственном опыте.

Эволюция требований рынка

Ещё пять лет назад главным критерием была цена. Сейчас заказчики всё чаще спрашивают про устойчивость к УФ-излучению для уличных рукояток или антибактериальное покрытие для медицинских учреждений. Нанда постепенно перестраиваются – в их ассортименте появились образцы с добавлением ионов серебра в полимерную матрицу.

Но самый интересный тренд – кастомизация. Не просто цвет по RAL, а изменение геометрии под конкретную задачу. Например, для пищевых производств стали делать рукоятки с увеличенным зазором между крепёжной пластиной и основной частью – чтобы не скапливались загрязнения. Это тот случай, когда завод по производству рукояток работает уже не как производитель, а как инжиниринговая компания.

При этом базовые принципы остаются неизменными. Как говорил технолог на Нанда: 'Какую бы навороченную рукоятку ни придумали, она должна выдерживать 50 тысяч циклов открывания-закрывания'. Простая формула, но за ней годы испытаний и статистики отказов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

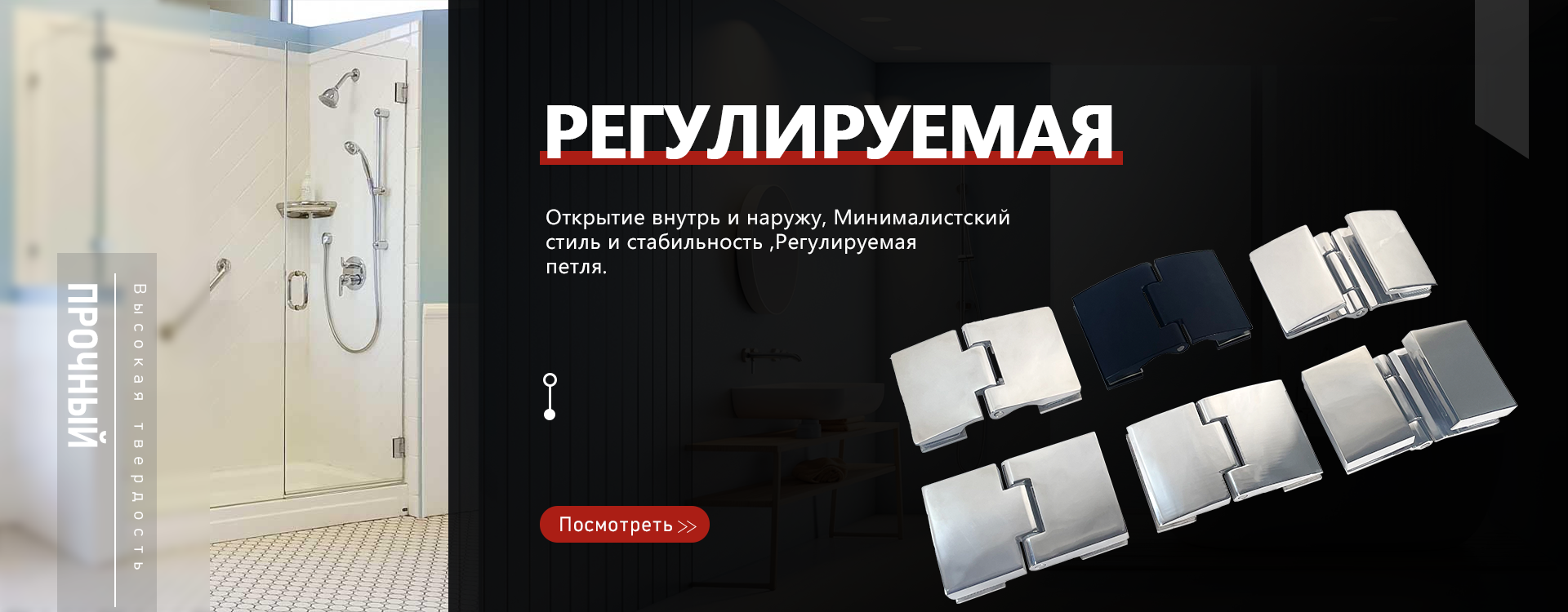

Нержавеющая сталь 5 см Шлифованный полный точный литой 135 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 135 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты -

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери -

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 135 градусов Душевая комната Обожженное черное лакированное стекло

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 135 градусов Душевая комната Обожженное черное лакированное стекло -

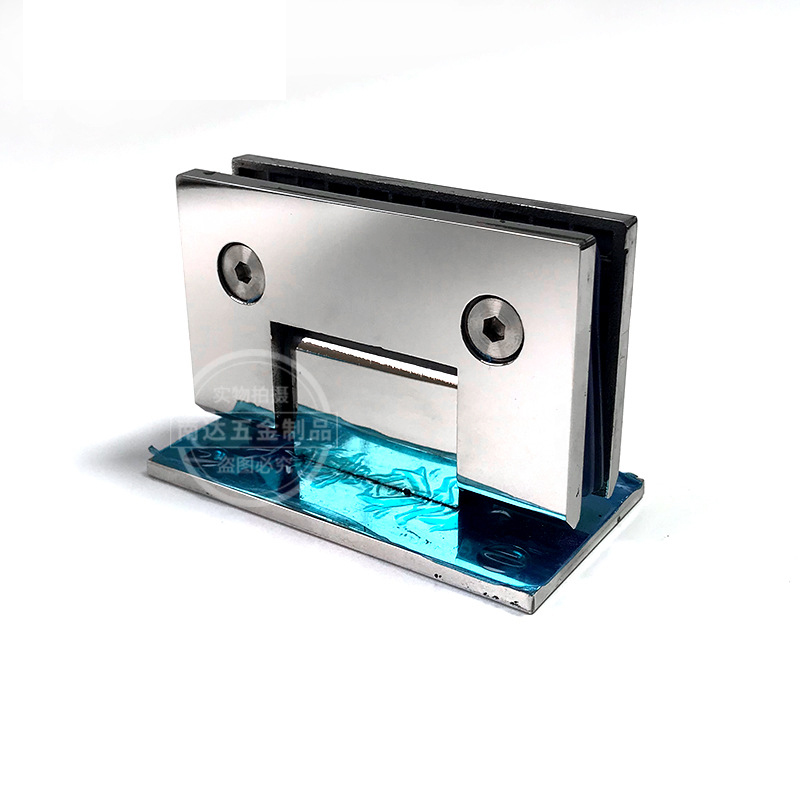

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери -

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения -

Серия полулитых зажимов для ванной комнаты 1 модель

Серия полулитых зажимов для ванной комнаты 1 модель -

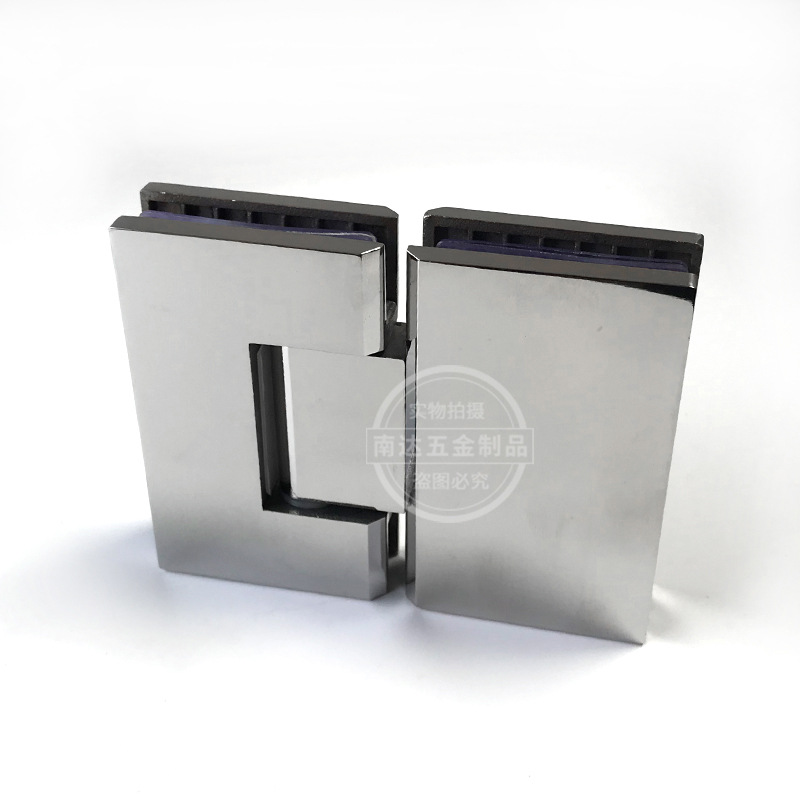

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты -

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля -

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5cm полное литье Односторонний зажим для ванной комнаты 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5cm полное литье Односторонний зажим для ванной комнаты 135 градусов Зажим для стеклянной двери ванной комнаты -

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты

Связанный поиск

Связанный поиск- Оптовые душевые ограждения с распашными дверями Заводы

- купить петли для стеклянных дверей в душ

- прозрачные ручки штанги для стеклянных дверей

- Дешевые душевые кабины с распашными дверями Производители

- Дешевые регулируемые стеклянные петли

- Производители креплений для ручек стеклянных дверей

- Цена профилей петель для стеклянных дверей

- Цена стеклянной двери скрытой петли в Китае

- Дешевые стеклянная дверь замок ручка

- Поставщики квадратная трубчатая ручка