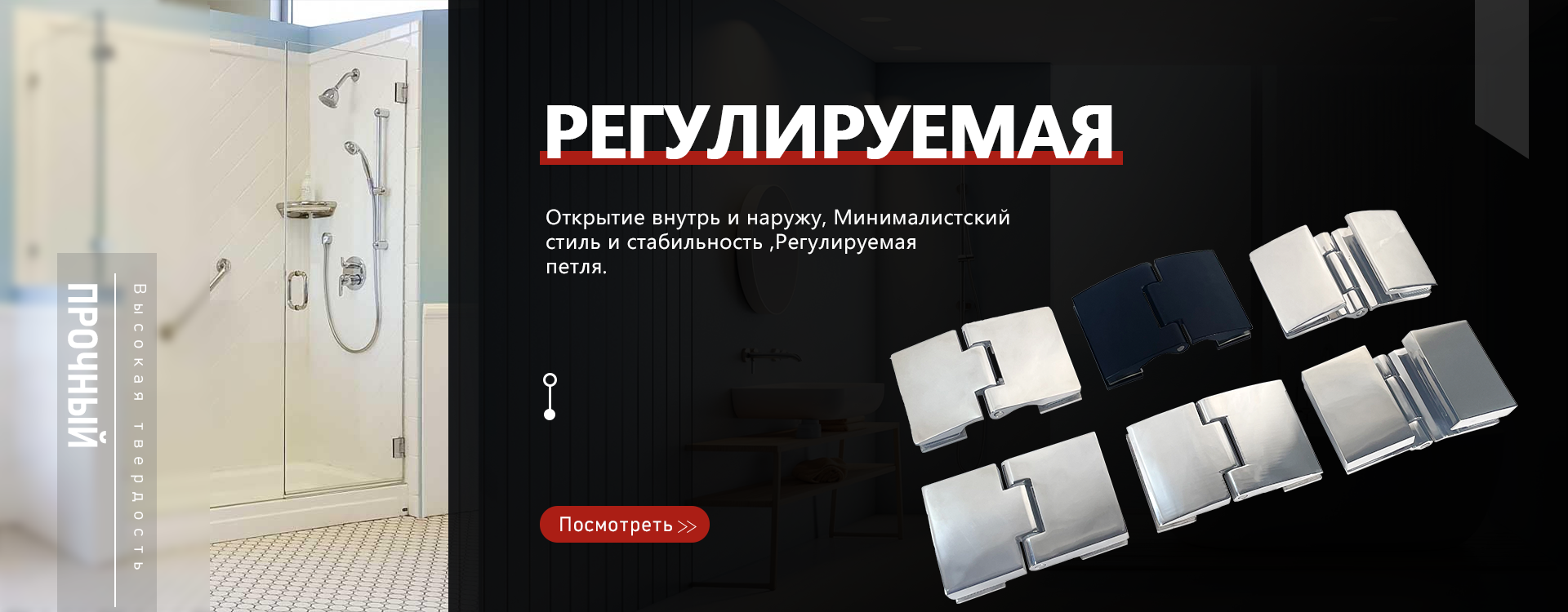

Заводы по производству ручек-гвоздей для стеклянных дверей

Если честно, когда слышишь про заводы по производству ручек-гвоздей, многие представляют себе просто штамповку металла — но на деле тут целая наука о том, как совместить тонкий дизайн и нагрузку в 40 кг на точку крепления. Сам работал с такими проектами лет десять, и до сих пор помню, как первый образец для европейского заказчика отвалился при испытании на кручение — оказалось, китайские аналоги использовали сплав с пониженным содержанием цинка, который трескался при -15°C.

Технологические нюансы, которые не увидишь в каталогах

Вот например Nanda metal product Co., Ltd. — их завод в Цзиньли изначально делал упор на массовое производство, но после серии рекламаций пересмотрел подход к закалке стали. Сейчас они используют двухэтапную термичку для ручек-гвоздей: сначала отпуск при 320°C для снятия напряжений, потом азотирование поверхности. Это дало прирост износостойкости на 70%, но и удорожило процесс — не каждый клиент готов платить за такие мелочи, пока не столкнется с проблемой разбитого стекла из-за люфта крепления.

Как-то пришлось заменять партию для бизнес-центра в Сочи — местные монтажники перетянули винты, и через месяц резьбовые гильзы лопнули. Разбирались с инженерами Nanda, оказалось, проблема в калибровке момента затяжки: для закаленного стекла 10 мм нужен момент не более 2.5 Н·м, а они давали 4 Н·м. Пришлось допечатывать инструкцию на упаковке с диаграммой зависимости толщины стекла от усилия затяжки.

Еще тонкость — покрытие. Матовый хром для санузлов держится годами, а вот 'золото' с PVD-напылением начинает шелушиться уже через полгода в приморских регионах. Nanda после жалоб из ОАЭ перешла на многослойное напыление с адгезионным подслоем — себестоимость выросла на 12%, но возвраты сократились втрое.

Логистика и адаптация под рынок СНГ

На сайте https://www.nandahardware.ru сейчас висит сертификация по ГОСТ 538-2021, но добивались мы ее три года. Основная загвоздка была в тестах на циклическую нагрузку: российские нормы требуют 200 000 циклов открывания, тогда как в Европе ограничиваются 100 000. Пришлось переделывать конструкцию подшипника в шаровом механизме — вместо штампованной стали перешли на спеченный металлокерамический композит.

Зимой 2022 года была история с поставкой в Екатеринбург — заказчик жаловался на заедание механизма при -30°C. Выяснилось, что смазка Loctite 8012 не подходит для уральских зим, хотя для Краснодара работала идеально. Перешли на Molykote EM-30L, но пришлось менять технологические карты сборки — эта смазка требует предварительного прогрева компонентов до 40°C.

Сейчас Nanda для рынка СНГ делает усиленные версии ручек-гвоздей с маркировкой 'Arctic' — там увеличенный зазор между подвижными частями до 0.8 мм и морозостойкие уплотнители из EPDM-резины. Но и это не панацея — в Норильске все равно рекомендуют устанавливать с подогреваемыми рамками.

Экономика производства: что действительно влияет на цену

Многие думают, что дороговизна европейских аналогов обусловлена только брендом, но там есть и технологические причины. Например, немецкие заводы используют лазерную резку заготовок с допуском ±0.01 мм, тогда как в Китае чаще встречается штамповка с допуском ±0.05 мм. Nanda после обновления оборудования в 2023 году вышла на ±0.03 мм — этого достаточно для 95% проектов, но для премиум-сегмента все равно приходится закупать швейцарские заготовки.

Себестоимость одной ручки-гвоздя при серийном производстве от 5000 штук составляет около $2.3, из которых 40% — это обработка поверхности. Полировка перед гальваникой до сих пор делается вручную на фабрике в Гаояо — автоматизация не дает нужной равномерности для сложнопрофильных деталей.

Интересно, что ковидный кризис подстегнул спрос на бесконтактные модификации — Nanda разработала версию с ИК-датчиком в верхней части гвоздя. Но массово не пошло: цена $18 за штуку против $4.5 у обычных, плюс проблемы с ложными срабатываниями при прямом солнце.

Ошибки проектирования, которые дорого обходятся

Самая частая проблема — несоответствие толщины стекла и длины резьбовой части. Видел случаи, когда для стекла 12 мм ставили ручки-гвозди с резьбой 8 мм — через полгода эксплуатации появляются микротрещины вокруг точек крепления. Nanda сейчас вводит цветовую маркировку: синий поясок для стекол 8-10 мм, красный для 12-15 мм.

Еще один момент — распределение нагрузки. В офисных зданиях с распашными дверьми основная нагрузка приходится на нижний гвоздь, тогда как в раздвижных системах — на верхний. Nanda после анализа поломок в московском деловом центре 'Федерация' добавила усиленные пружины в верхние крепления для раздвижных конструкций.

Кстати, про испытания — многие производители экономят на тестах усталостной прочности. Nanda купила немецкий стенд Schenck для циклических испытаний, но первые месяцы получали 20% брака из-за вибраций, неучтенных в ТУ. Пришлось разрабатывать собственные методики тестирования с акселерометрами.

Перспективы и тупиковые ветки развития

Сейчас экспериментируем с титановыми сплавами для объектов с повышенными требованиями к коррозионной стойкости. Но пока получается дорого — одна ручка-гвоздь из Ti-6Al-4V обходится в $27 против $6 у нержавейки AISI 316. Хотя для химических лабораторий вариант рабочий.

Пробовали делать 'умные' ручки со встроенными RFID-метками для систем контроля доступа — технология интересная, но оказалось, что металл экранирует сигнал. Решение нашли через керамические вставки в торце гвоздя, но это усложнило монтаж.

Сейчас Nanda тестирует биметаллические версии — стальное основание с бронзовыми декоративными накладками. Пока сырое решение: разные коэффициенты теплового расширения вызывают люфт после 80 циклов 'мороз-жара'. Но для интерьерных решений в помещениях с климат-контролем уже можно применять.

В целом, если брать заводы типа Nanda в Гаояо — они уже вышли на достойный уровень, особенно после ребрендинга 2022 года. Но до премиум-сегмента вроде FSB или DORMA еще расти — там каждый миллиметр конструкции просчитан под конкретные нагрузки, а не просто сделан 'по аналогии'. Хотя для 80% объектов их ручек-гвоздей хватает с запасом, главное — правильно подобрать модель под условия эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

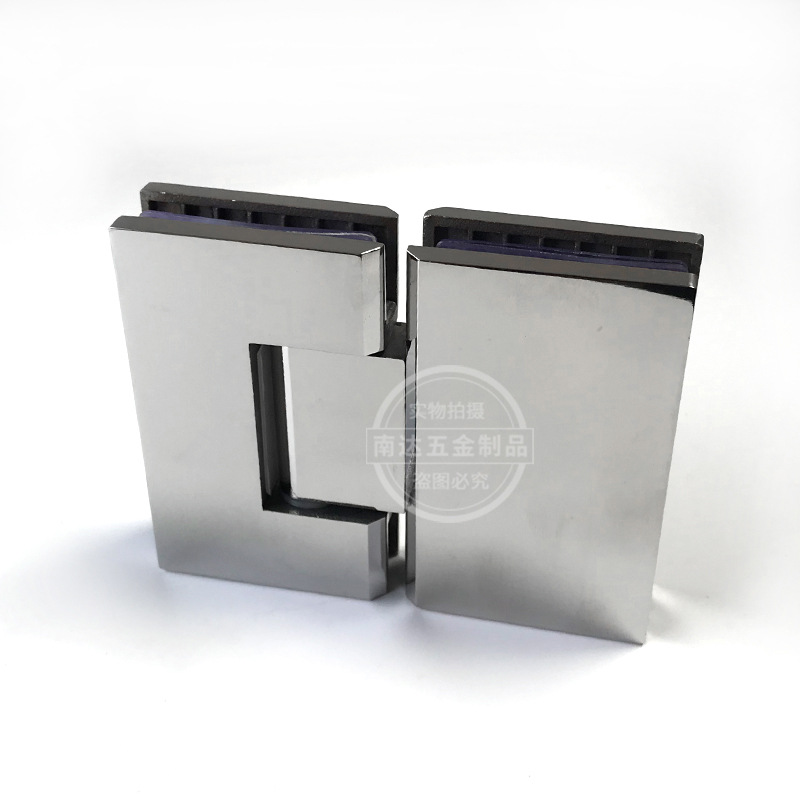

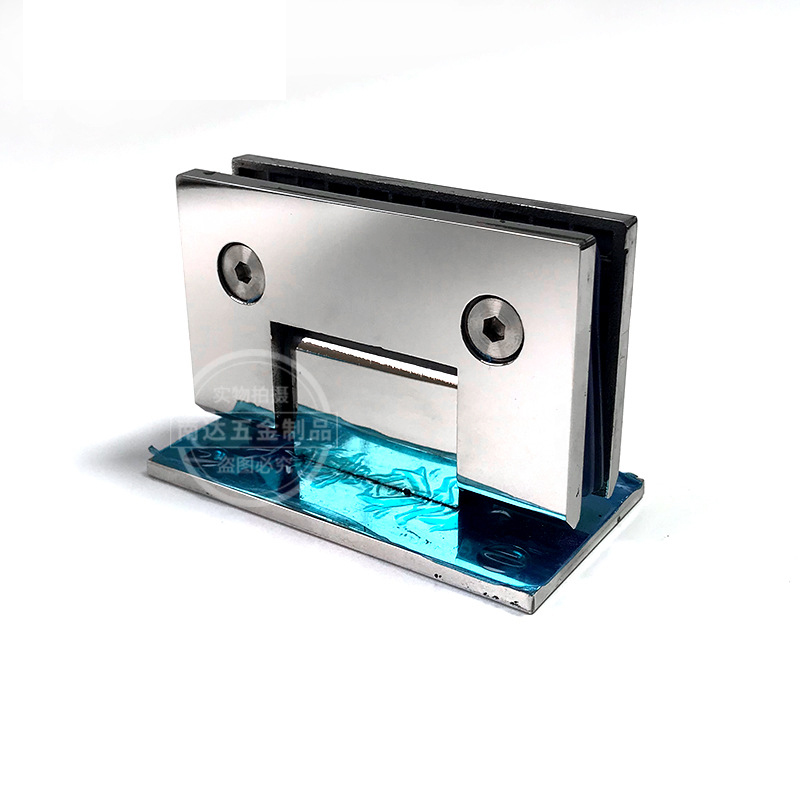

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты -

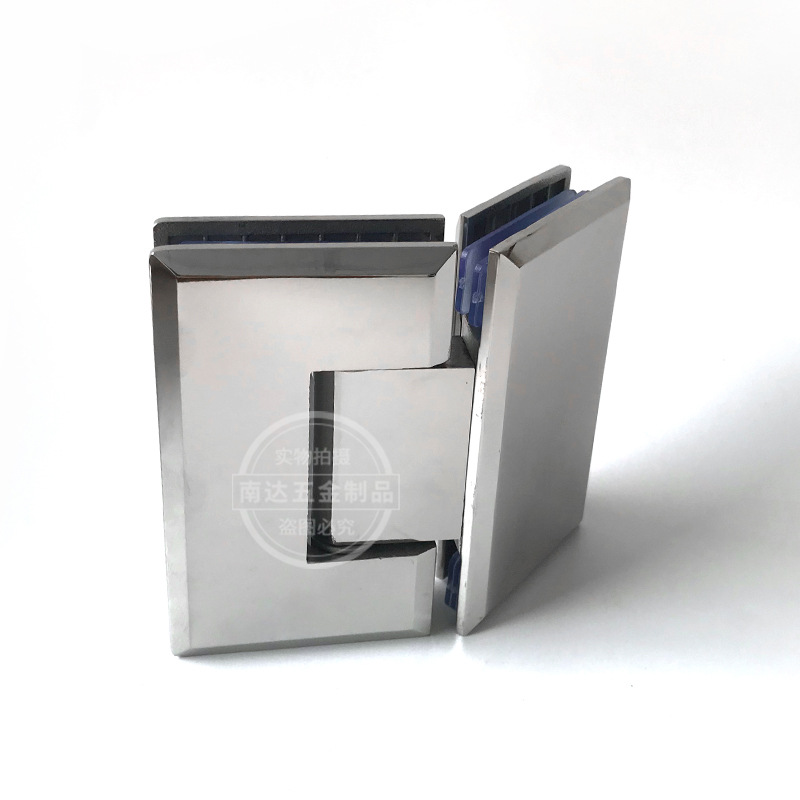

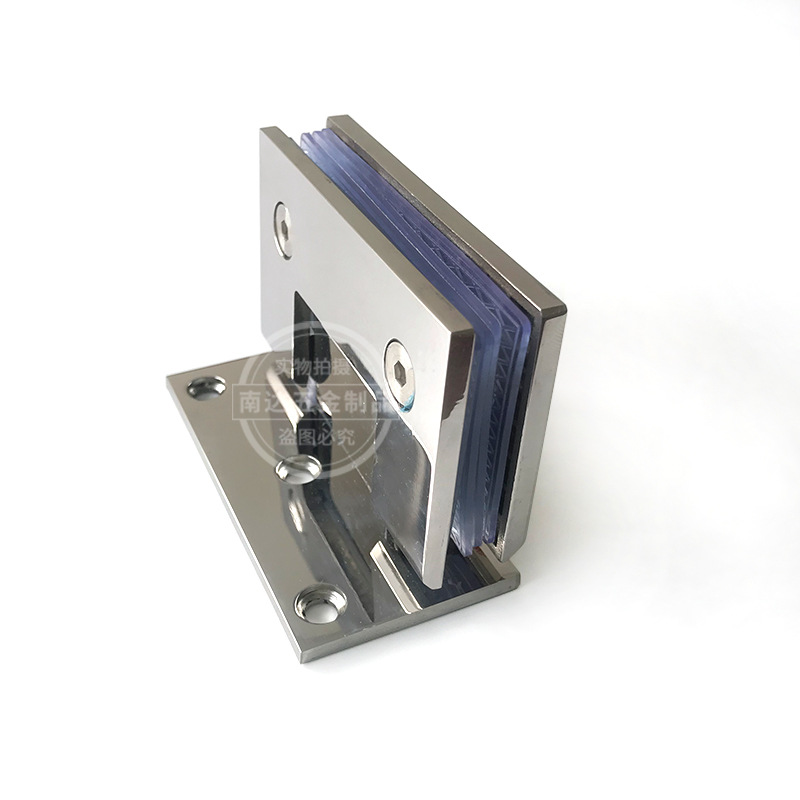

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери -

Нержавеющая сталь 5 см Шлифованный полный точный литой 90 градусов клип для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 90 градусов клип для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см Шлифованный полный точный литой 135 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 135 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 180 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 180 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 135 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 135 градусов Зажим для стекла в ванной комнате -

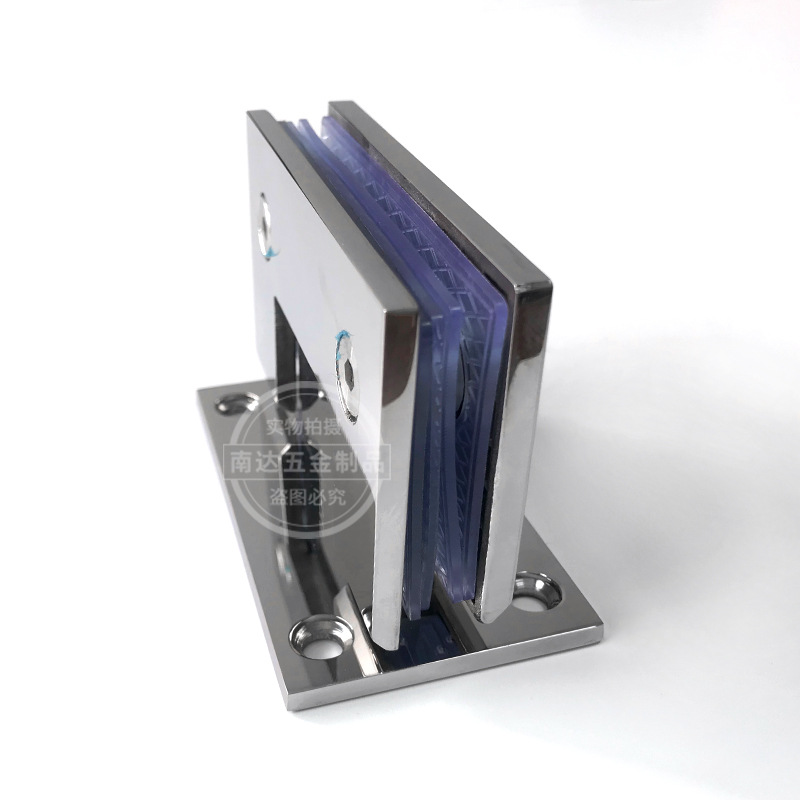

Полулитая нержавеющая сталь толщиной 5 см односторонний зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см односторонний зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери -

304#Зажим для ванной комнаты с выемкой для стекла Петля 90 градусов Душевой уголок Петля из матового черного стекла

304#Зажим для ванной комнаты с выемкой для стекла Петля 90 градусов Душевой уголок Петля из матового черного стекла -

Нержавеющая сталь 5 см полная точность литой твердый 90 градусов двойная петля ванная комната клип Клип для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точность литой твердый 90 градусов двойная петля ванная комната клип Клип для стеклянной двери ванной комнаты -

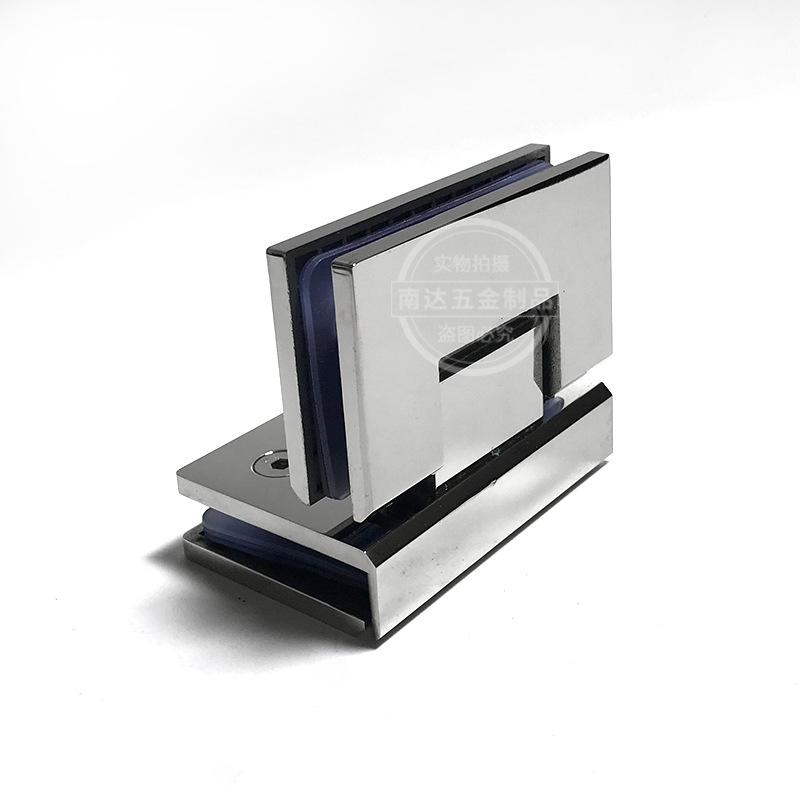

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери ванной комнаты

Связанный поиск

Связанный поиск- как снять петли со стеклянной двери

- Оптовая черное стекло душевая дверь гвоздь ручка

- 90 градусов стеклянная петля производители

- Оптовые как установить петли на стеклянные двери производители

- Поставщики OEM как демонтировать петли стеклянной двери

- Дешевые dfg магазин стеклянные дверные петли

- Оптовые стеклянные дверные петли из Москвы основные страны-покупатели

- Цены на OEM крепление петель стеклянных дверей

- Поставщики петли для стеклянной двери 180

- Дешевые стеклянные петли для душевой кабины