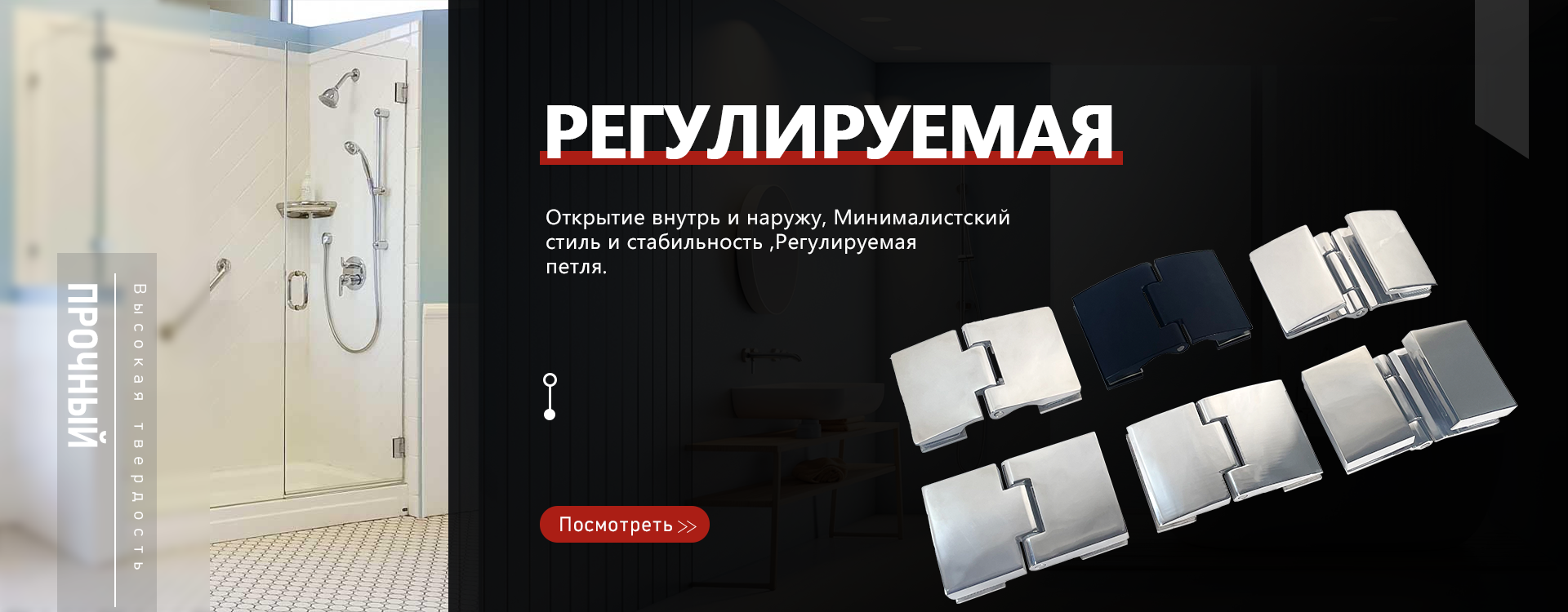

Заводы по производству стеклянных петель с хромированным покрытием

Когда слышишь про заводы по производству стеклянных петель с хромированным покрытием, сразу представляется линия с блестящими деталями. Но те, кто реально сталкивался с производством, знают: хром – это не просто 'блеск', а слои адгезии, электролиты и вечная борьба с пористостью. Многие заказчики до сих пор путают гальваническое покрытие с напылением, а потом удивляются, почему петля на стеклянной двери через полгода покрывается рыжими пятнами.

Технологические нюансы, которые не пишут в рекламе

На том же заводе Nanda metal product Co., Ltd. (https://www.nandahardware.ru) в Гаояо процесс начинается с подготовки стекла. Не просто резать – а резать с учетом будущих нагрузок на торец. Если край не отполирован алмазной головкой под нужным углом, даже идеальное хромирование не спасет от сколов через месяц эксплуатации.

Самое сложное – не сам хром, а медь и никель под ним. Видел случаи, когда экономили на медном подслое – через полгода хром отслаивался пластами, особенно в бассейнах с высокой влажностью. Причем визуально брак мог проявиться только после 200 циклов открывания.

Толщина покрытия – отдельная головная боль. Для стеклянных петель минимальный слой хрома – 0.3 мкм, но если перестараться, появляется внутреннее напряжение. Как-то на тестовой партии для отеля в Сочи сделали 0.8 мкм – петли блестели как зеркало, но при ударе покрытие трескалось паутиной.

Оборудование, которое решает все (и ломается в самый неподходящий момент)

В Цзиньли большинство заводов используют ванны с барботажной системой перемешивания электролита. Если воздух подается неравномерно – покрытие получается с разной отражающей способностью. Приходится постоянно контролировать давление компрессора, что на старом оборудовании превращается в рутину.

Системы фильтрации – еще один камень преткновения. Частицы сульфата никеля размером от 5 микрон уже вызывают раковины на поверхности. На Nanda после неудачной поставки фильтров из Шанхая перешли на немецкие картриджи – брак упал на 7%, но себестоимость выросла заметно.

Сушильные камеры – тема отдельного разговора. Если остаются капли дистиллированной воды в зоне крепления – через полгода появляются точечные коррозийные очаги. Пришлось разрабатывать кассетную систему с наклоном 15 градусов именно для петель сложной геометрии.

Сырье: где нельзя экономить никогда

Китайский хромовый анод против южноафриканского – разница в цене 30%, но в стабильности состава – как небо и земля. После того как три партии подряд пошли с неравномерным осаждением, пришлось прописать в техзадании строго импортное сырье с сертификатом MIL-A-8625.

Стекло – отдельная история. Для петель идет не обычное листовое, а закаленное с напряжением не менее 90 МПа. Как-то попробовали работать с поставщиком из Фучжоу – экономия 12%, но при фрезеровке крепежных отверстий появились микротрещины. Пришлось списывать всю партию – 800 комплектов.

Химикаты для обезжиривания – кажется мелочью, но именно здесь чаще всего экономят. Фосфатные составы должны меняться после каждой тонны обработанных деталей, иначе остаются масляные пятна под покрытием. Проверяли ультрафиолетом – на дешевых составах видны были разводы даже после промывки.

Контроль качества: то, что отличает завод от мастерской

Самый простой тест – 96 часов в солевой камере. Если после этого нет белых точек по краям – покрытие качественное. Но мы дополнительно внедрили термоциклирование: от -15°C до +60°C по 50 циклов. После этого стали видны проблемы адгезии, которые при стандартных испытаниях не проявлялись.

Измерение толщины покрытия – обязательно в трех точках: зона максимального износа, зона крепления и декоративная поверхность. Разброс более 0.1 мкм – уже брак. Причем мерять нужно не магнитным методом (стекло-то немагнитное), а вихретоковым или рентгеновским.

Механические испытания – это не только циклы открывания. Важно проверять усилие затяжки крепежа. Перетянули на 0.5 Н·м сверх нормы – в стекле появляются напряжения, которые через год дадут трещину от вибрации.

Логистика и упаковка: где теряется прибыль

Первоначально использовали стандартные ПВХ-блистеры – оказалось, при длительной транспортировке статическое электриство attracts пыль, которая царапает хром. Перешли на антистатические пакеты с бумажными разделителями.

Влажность при хранении – не более 60%. В порту Шанхая как-то продержали контейнер 3 недели при 85% – когда вскрыли, на части петель появился молочный налет. Пришлось полностью переделывать покрытие.

Маркировка – кажется формальностью, но без четкой системы учета партий сырья и параметров гальваники невозможно отследить причину брака. Внедрили цветные точки на упаковке – сэкономили 20 часов в месяц на разборках с рекламациями.

Что в итоге отличает хороший завод

Не новое оборудование (хотя и это важно), а система контроля на каждом этапе. От проверки химического состава электролита каждые 4 часа до финального осмотра под люминесцентной лампой. На Nanda после внедрения системы двойной проверки брак упал ниже 0.3%.

Понимание, что стеклянная петля – это не просто фурнитура, а элемент безопасности. Малейший брак в покрытии или геометрии – и дверь может просто выпасть при резком открывании.

Гибкость в работе с нестандартными размерами. Стандартные петли для стекла 8-10 мм есть у всех, а вот для 12 мм с скрытым монтажом – уже нужны особые технологии хромирования внутренних полостей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

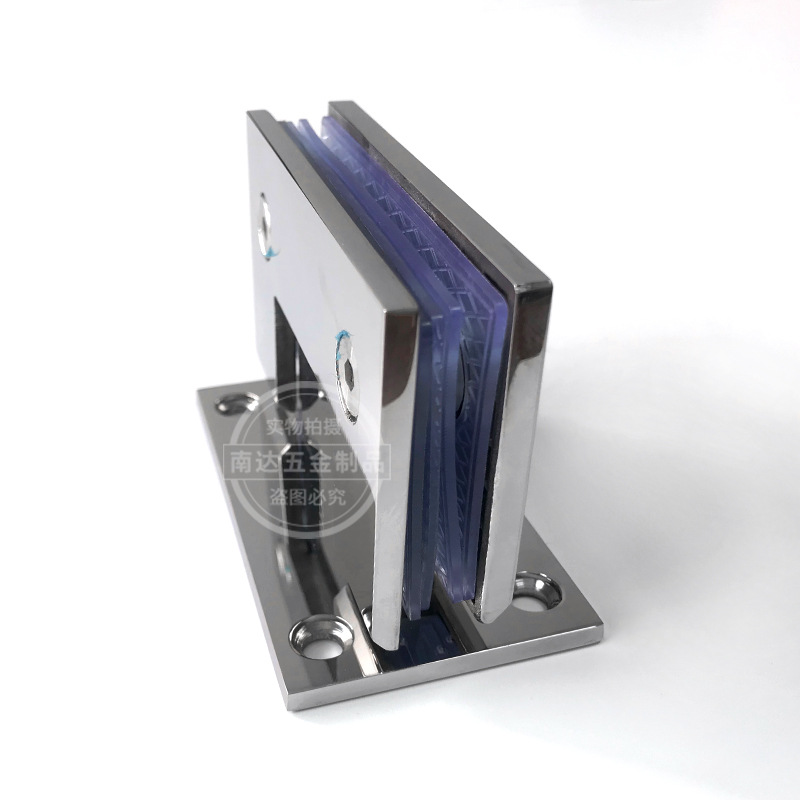

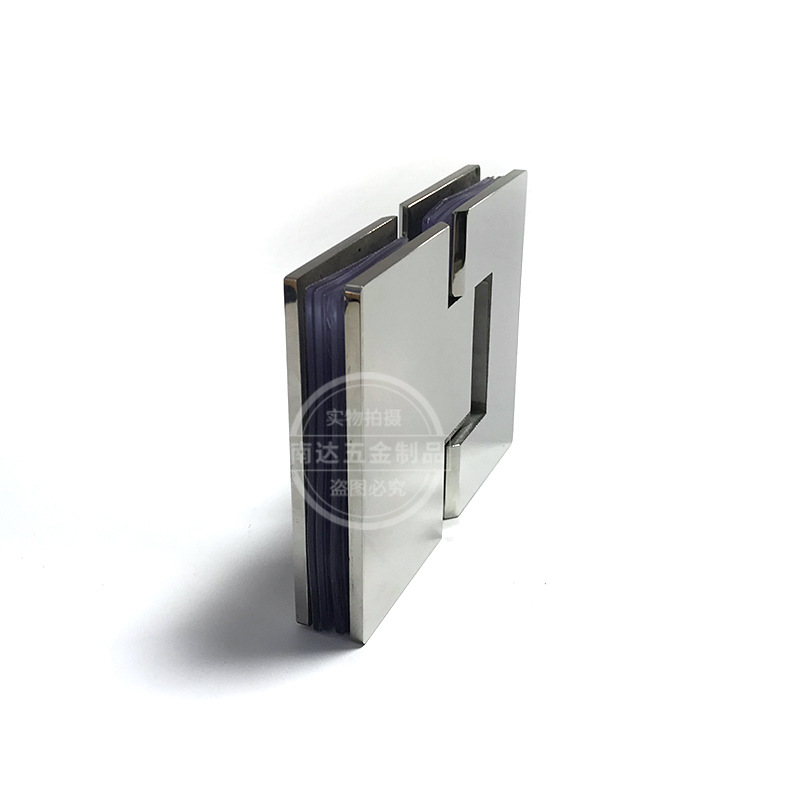

304#Полностью литой шарнир с дугообразным дном под углом 90 градусов Зажим для ванной комнаты Бескаркасный дверной зажим

304#Полностью литой шарнир с дугообразным дном под углом 90 градусов Зажим для ванной комнаты Бескаркасный дверной зажим -

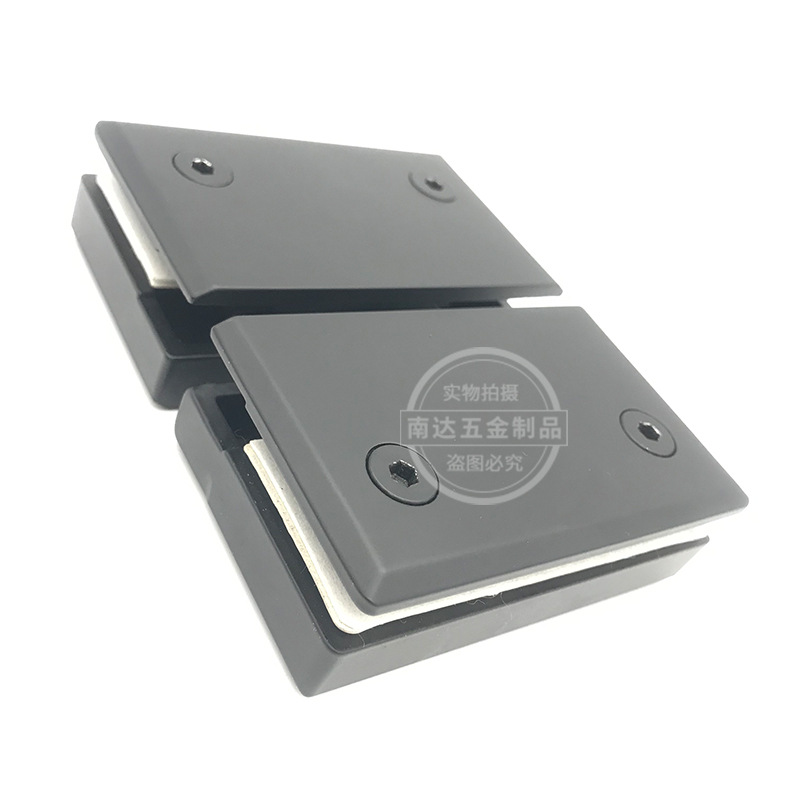

Зажим для ванной комнаты из нержавеющей стали матово-черного цвета Зажим для безрамной стеклянной двери Петля для ванной комнаты 135 градусов

Зажим для ванной комнаты из нержавеющей стали матово-черного цвета Зажим для безрамной стеклянной двери Петля для ванной комнаты 135 градусов -

Нержавеющая сталь 5 см Шлифованный полный точный литой 135 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 135 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Серия полулитых зажимов для ванной комнаты 1 модель

Серия полулитых зажимов для ванной комнаты 1 модель -

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери -

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты -

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери ванной комнаты -

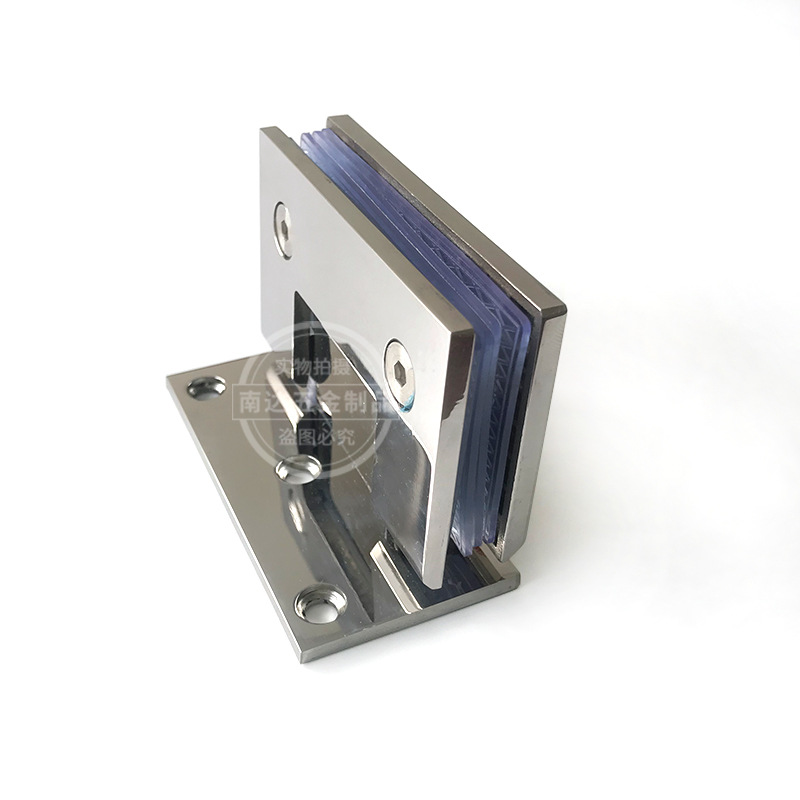

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения -

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты -

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 180 градусов Душевая комната Обожженное черное лакированное стекло

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 180 градусов Душевая комната Обожженное черное лакированное стекло

Связанный поиск

Связанный поиск- Оптовая титановые петли для стеклянных дверей основные страны-покупатели

- Оптовая душевая дверь твердые петли основные страны покупателя

- OEM 90 градусов стеклянная петля

- Цена ручки замка для стеклянной двери

- Основные страны-покупатели стеклянных петель для душевых кабин в Китае

- Оптовая 12 мм стеклянные петли заводов

- ручка для стеклянной двери шкафа

- Оптовая стеклянная дверь доводчик петли основные страны покупателя

- Основные страны отправления для стеклянные дверные петли из Китая

- Производители квадратных трубчатых ручек