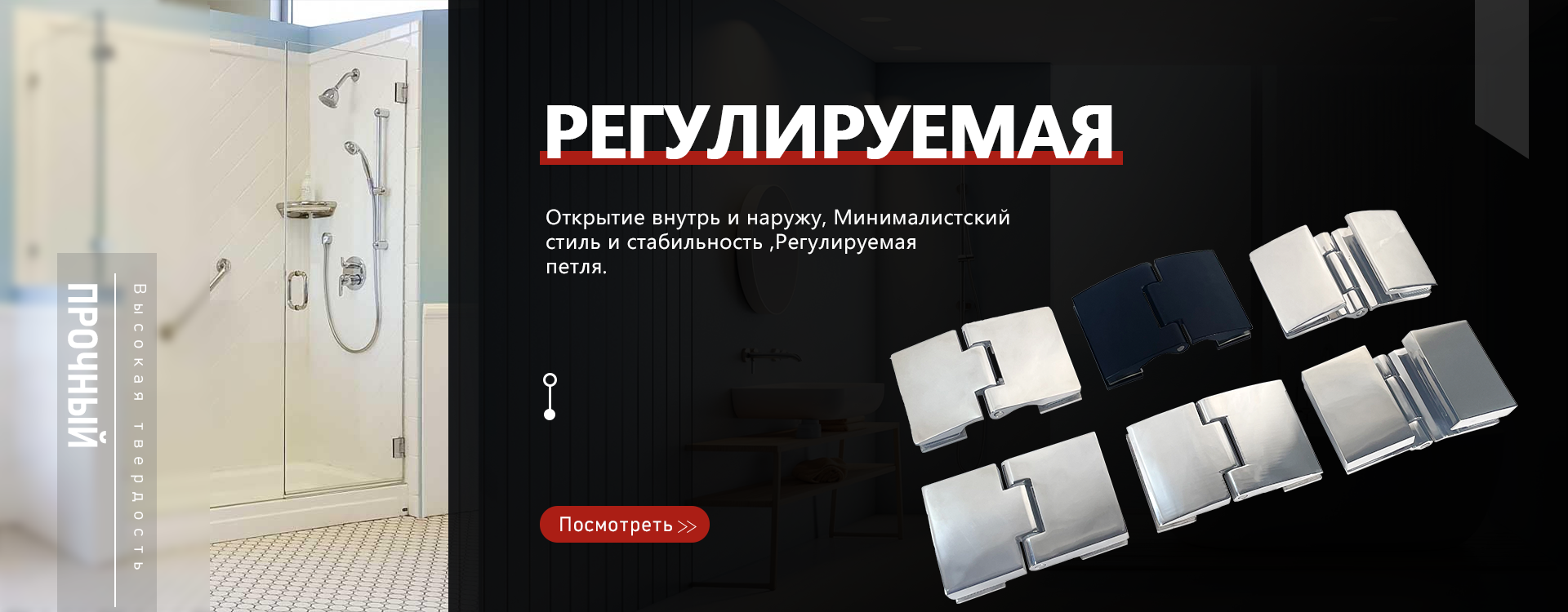

Заводы по производству стеклянных петель

Когда говорят про заводы по производству стеклянных петель, сразу представляют конвейеры с блестящей фурнитурой – но на деле половина таких предприятий путает термообработку с обычной закалкой. У нас в Nanda Hardware в Гуанчжоу десять лет ушло только на то, чтобы понять: если пресс-форма для стеклянных петель не учитывает линейное расширение стекла, все партии идут в брак. Кстати, о браке – в 2019 году мы поставили партию петель для душевых кабин в Краснодар, и там внезапно выяснилось, что российские стекла толще европейских на 0,8 мм. Пришлось экстренно переделывать оснастку, хотя по чертежам всё сходилось.

Технологические провалы и находки

Самый болезненный урок – когда пытаешься сэкономить на шлифовке кромки. Казалось бы, мелочь? Но именно из-за микротрещин по краям петли лопались при монтаже в скандинавских странах, где перепады температур достигают 30 градусов. Пришлось внедрять двухэтапную полировку с алмазными головками – дорого, зато рекламаций почти нет.

А вот с антикоррозийным покрытием до сих пор экспериментируем. Фосфатирование не всегда подходит для приморских регионов, поэтому для Сочи и Крыма используем электростатическое напыление с последующим обжигом. Но тут есть нюанс: если температура печи превысит 220°C, уплотнительная прокладка деформируется. Пришлось разработать спецпротокол для таких заказов.

Кстати, о материалах – нержавейка AISI 304 для стеклянных петель оказалась не панацеей. В условиях высокой влажности (как в той же Анапе) даже она темнеет без дополнительной пассивации. Сейчас тестируем композитный сплав с титановыми добавками, но пока себестоимость слишком высока для массового производства.

Логистика как часть технологии

Никогда не забуду, как в 2021 году отгрузили контейнер петель для торгового центра в Екатеринбурге без индивидуальной упаковки – в пути фурнитура поцарапалась от вибрации. Теперь каждая петля идёт в крафт-конверте с силиконовой прослойкой, плюс обязательная термостабилизация при перевозке. Да, это удорожает процесс на 12%, но клиенты перестали жаловаться на косметические дефекты.

Особенно сложно с Oversize-петлями для витрин. Стандартные паллеты не подходят, пришлось заказывать спецстойки с демпфирующими креплениями. И да, таможенное оформление таких конструкций – отдельная история, особенно если в составе есть редкоземельные металлы (а они часто используются в премиум-линейках).

Кстати, наш сайт https://www.nandahardware.ru сейчас переделываем как раз под эти нужды – добавляем раздел с рекомендациями по транспортировке для разных регионов России. Потому что даже идеально сделанная петля может испортиться при -40°C в Якутии, если не соблюдать температурный режим.

Подводные камни стандартизации

Многие забывают, что DIN EN 14428 для стеклянных перегородок и ГОСТ для мебельной фурнитуры – это два разных мира. Мы в Nanda Metal Product сначала пытались унифицировать производство, но столкнулись с парадоксом: петля, идеально проходящая европейские тесты на циклическую нагрузку, не выдерживала российских испытаний на ударную вязкость. Пришлось создавать гибридные техусловия.

Особенно проблемными оказались крепёжные отверстия – в Европе предпочитают скрытый монтаж, а в России до сих пор часто требуют наружные кронштейны. Переделывали фрезеровочные станки три раза, пока не нашли компромиссный вариант с универсальной разметкой.

И да, никогда не доверяйте каталогам фурнитуры на 100%. Как-то закупили партию итальянских подпятников для стеклянных дверей по техописанию – а они не совпали с нашими петлями по углу отклонения всего на 1,5 градуса. Пришлось вручную доводить каждую единицу. Теперь всегда требуем физические образцы для тестовой сборки.

Экономика незаметных деталей

Самый неочевидный момент – стоимость упаковки. Казалось бы, картонная коробка с пенопластом? Но если рассчитать объём отгрузки на год, выходит до 15% от себестоимости. Пришлось переходить на биоразлагаемый пенополистирол – дороже, но зато попадаем под экологические стандарты для поставок в ЕС.

А ещё мы долго не могли понять, почему петли для банковских отделений выходят на 20% дороже обычных. Оказалось, там требования к шумоизоляции – приходится добавлять тефлоновые вставки в узлы трения. Материал-то копеечный, но его установка требует перестройки всего сборочного конвейера.

Кстати, про конвейеры – автоматизация не всегда оправдана. Для нестандартных заказов (например, арочные конструкции) до сих пор выгоднее ручная сборка. Хотя бы потому, что робот не видит микросколов на стекле, а опытный мастер сразу отбракует.

Перспективы и тупиковые ветки

Сейчас все гонятся за ?умными? петлями с датчиками положения – но на практике это часто маркетинг. Внедряли такие в проекте для московского бизнес-центра: сенсоры выходили из строя через 3-4 месяца из-за вибраций. Вернулись к классическим механическим решениям, но с улучшенной геометрией оси вращения.

Зато неожиданно выстрелили магнитные системы фиксации. Правда, пришлось сотрудничать с производителями стекла – обычное закалённое стекло плохо взаимодействует с неодимовыми магнитами. Разработали спецпокрытие с ферромагнитными свойствами, сейчас патентуем технологию.

И главный вывод за эти годы: не бывает универсальных стеклянных петель. То, что работает в кафе на Арбате, не подходит для производственного цеха в Новосибирске. Поэтому на нашем заводе в Цзиньли теперь есть 7 различных производственных линий – под разные климатические зоны и типы нагрузок. И да, техотдел теперь всегда требует от клиентов не только чертежи, но и фото объекта установки. Мелочь? Зато брак сократился на 31%.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

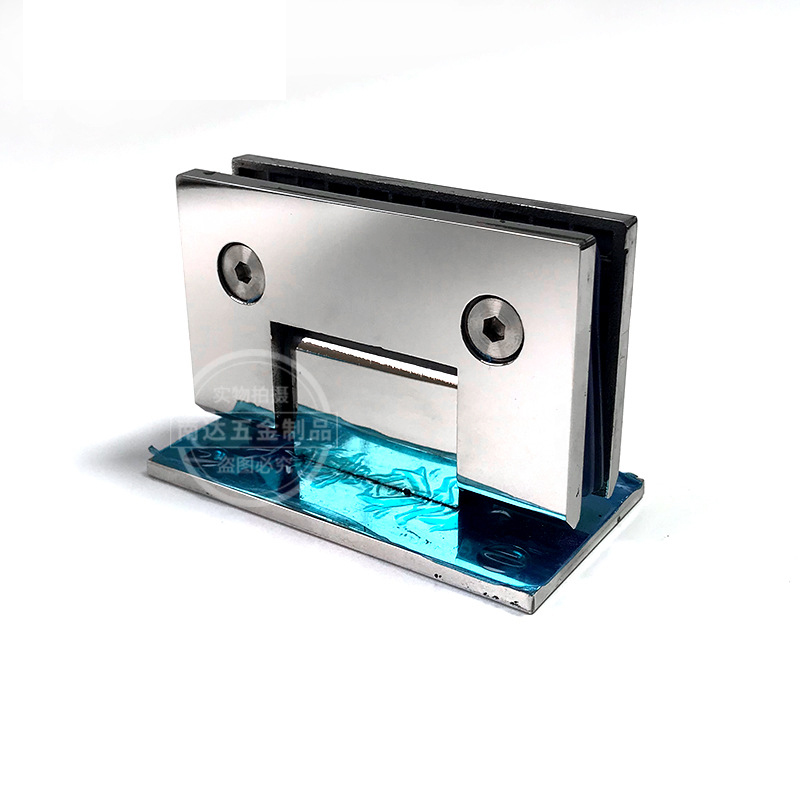

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате -

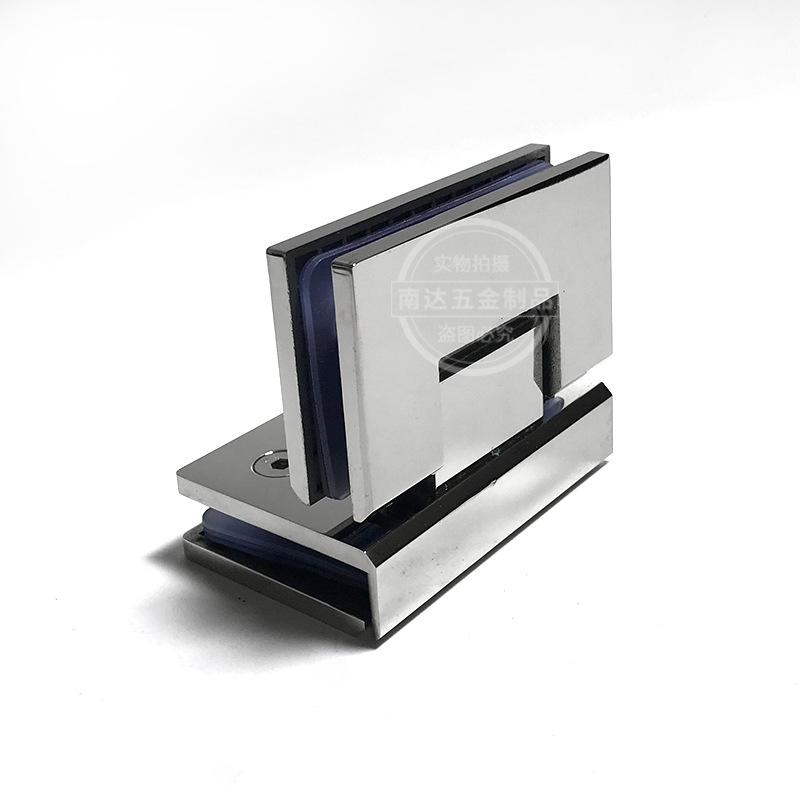

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты -

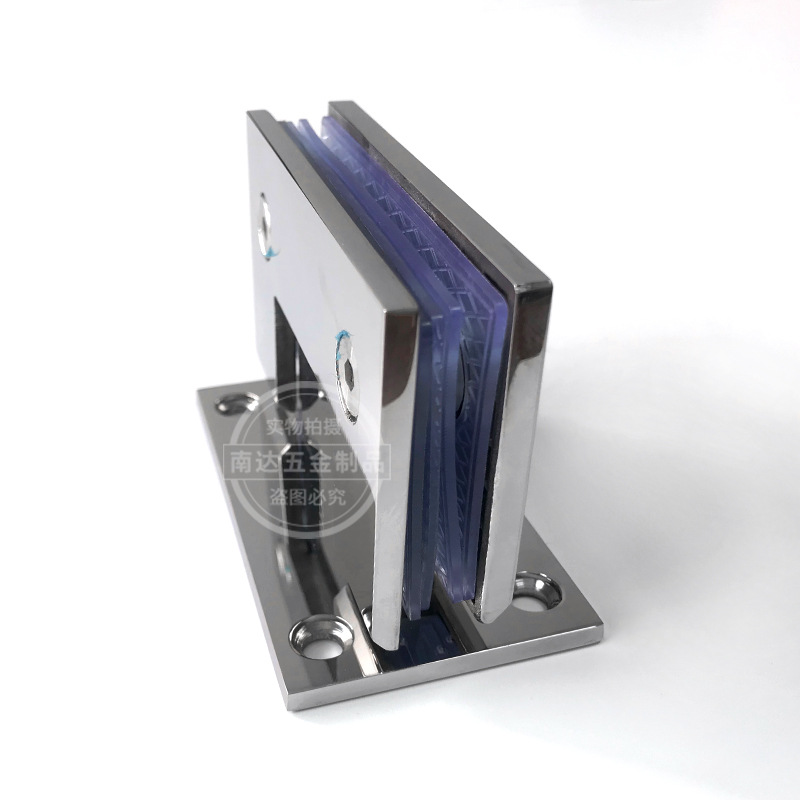

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения -

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты -

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 135 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 135 градусов Зажим для стекла в ванной комнате -

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля -

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, цельнолитой, со скошенным краем под углом 90 градусов、Стеклянный зажим для ванной комнаты

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, цельнолитой, со скошенным краем под углом 90 градусов、Стеклянный зажим для ванной комнаты -

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери -

Нержавеющая сталь 5 см полная точность литой твердый 90 градусов двойная петля ванная комната клип Клип для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точность литой твердый 90 градусов двойная петля ванная комната клип Клип для стеклянной двери ванной комнаты -

Нержавеющая сталь 5cm полное литье Односторонний зажим для ванной комнаты 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5cm полное литье Односторонний зажим для ванной комнаты 135 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери

Связанный поиск

Связанный поиск- петли для стеклянной дверцы

- Производители как удалить петли стеклянной двери

- Производители ручек для стеклянных входных дверей

- Ведущие китайские покупатели мебельных петель для стеклянных дверей без сверления

- Китай Производители стеклянной двери мебельные петли

- Дешевые шкаф стеклянная дверная ручка

- Дешевые хромированные стеклянные петли основные страны-покупатели

- Китайские заводы по производству петель для вставки стекла

- Дешевые черные стеклянные дверные петли фабрики

- Поставщики OEM мебель стеклянные двери петли