Заводы с ручки замка стеклянной двери

Если говорить о заводских нюансах — большинство ошибочно полагает, что заводы с ручки замка стеклянной двери это просто штамповка металла. На деле же здесь кроется целая цепочка технологических компромиссов.

Конструкционные просчёты в типовых решениях

Вспоминается проект 2019 года для бизнес-центра в Казани. Заказчик требовал латунные ручки с замковым механизмом для стеклянных перегородок. Мы тогда переоценили нагрузку на торцевой крепёж — через месяц пошли трещины в точках фиксации. Пришлось экстренно менять всю партию.

Стекло ведь не сталь — даже при использовании закалённого стекла толщиной 10 мм точки напряжения концентрируются именно вокруг замка стеклянной двери. Стандартные DIN-решения здесь не работают, нужно учитывать коэффициент температурного расширения материала.

Кстати, о температурных деформациях. В том же проекте не учли разницу зимних температур между помещением и улицей в районе тамбура. Результат — клиенты жаловались на заедание механизма при -25°C.

Технологические ограничения материалов

Наш технолог как-то приводил данные испытаний цинково-алюминиевого сплава ZAMAK — при постоянной нагрузке в 80 кгс ресурс крепёжной втулки не превышал 50 000 циклов. Для офисных помещений это катастрофически мало.

Перешли на нержавеющую сталь AISI 304, но столкнулись с другой проблемой — при фрезеровке пазов под ручки стеклянной двери возникали микротрещины в зоне реза. Пришлось разрабатывать специальный режим охлаждения инструмента.

Сейчас для серийных моделей используем AISI 316 — дороже, но для регионов с агрессивной средой (приморские города, промзоны) это единственный вариант. Кстати, именно этот опыт мы учли в последних поставках для Nanda metal product Co., Ltd. — их производственная база в Цзиньли позволяет отрабатывать такие нюансы на месте.

Логистические подводные камни

В 2021 году отгружали партию в Новосибирск — при -30°C упаковочный пенопласт рассыпался в труху, половина изделий пришла с царапинами. Теперь для северных регионов используем многослойный картон с воздушными прослойками.

Ещё важный момент — совместимость фурнитуры разных производителей. Как-то пришлось переделывать 200 комплектов, потому что китайские замки не стыковались с итальянскими ручками. Теперь всегда требуем от поставщиков типа Nanda hardware предоставлять полные геометрические схемы с допусками.

Кстати, о Nanda — их завод в Гаояо как раз специализируется на комплексных решениях для стеклянных конструкций. В их каталоге есть любопытные модели с подпружиненными фиксаторами — уменьшают нагрузку на торец стекла.

Монтажные ошибки на объектах

Самая частая проблема — монтажники экономят на уплотнительных прокладках. Видел случаи, когда для экономии 15 рублей на комплект использовали самодельные шайбы из рубероида. Через полгода — коррозия крепежа и люфт всей конструкции.

Ещё критичный момент — диаметр отверстий в стекле. По ГОСТу нужно оставлять зазор 1.5-2 мм, но многие бурят 'впритык'. Результат — термические напряжения и трещины при перв же серьёзном перепаде температур.

Запомнился случай в Сочи — при монтаже панорамных дверей использовали ручки с недостаточной глубиной посадки. После шторма два полотна просто выпали из проёмов. Хорошо, что никто не пострадал.

Перспективные разработки

Сейчас экспериментируем с керамическими вставками в зоне контакта ручки со стеклом — коэффициент трения ниже, да и эстетически интереснее. Но пока не можем решить проблему с хрупкостью материала при ударном воздействии.

Из любопытного — немецкие коллеги предлагают использовать для замков стеклянных дверей магнитные системы фиксации. Но у нас такие решения плохо проходят из-за требований пожарной безопасности — магнит теряет свойства уже при 150°C.

Возможно, стоит присмотреться к биметаллическим конструкциям — стальная основа с алюминиевой наружной частью. И коррозионную стойкость сохраним, и вес уменьшим. Как раз на следующей неделе поеду в Цзиньли — посмотрим на новые наработки тамошних специалистов.

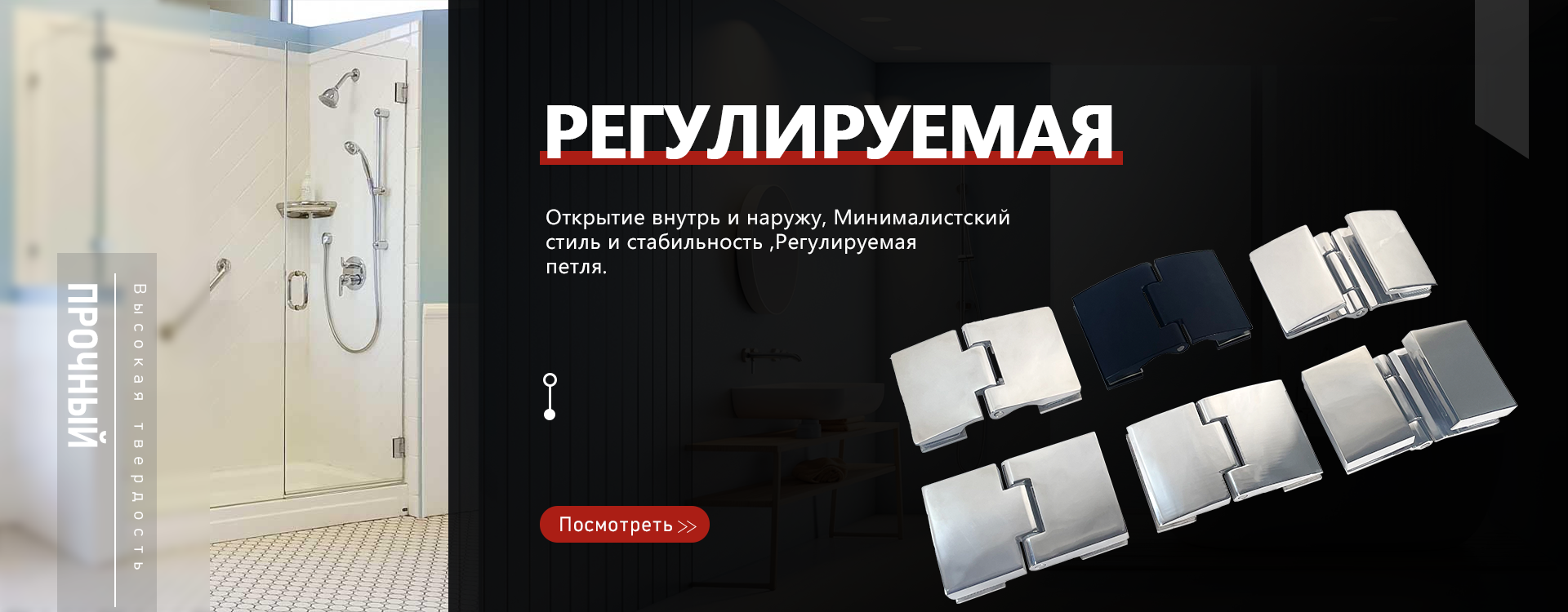

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

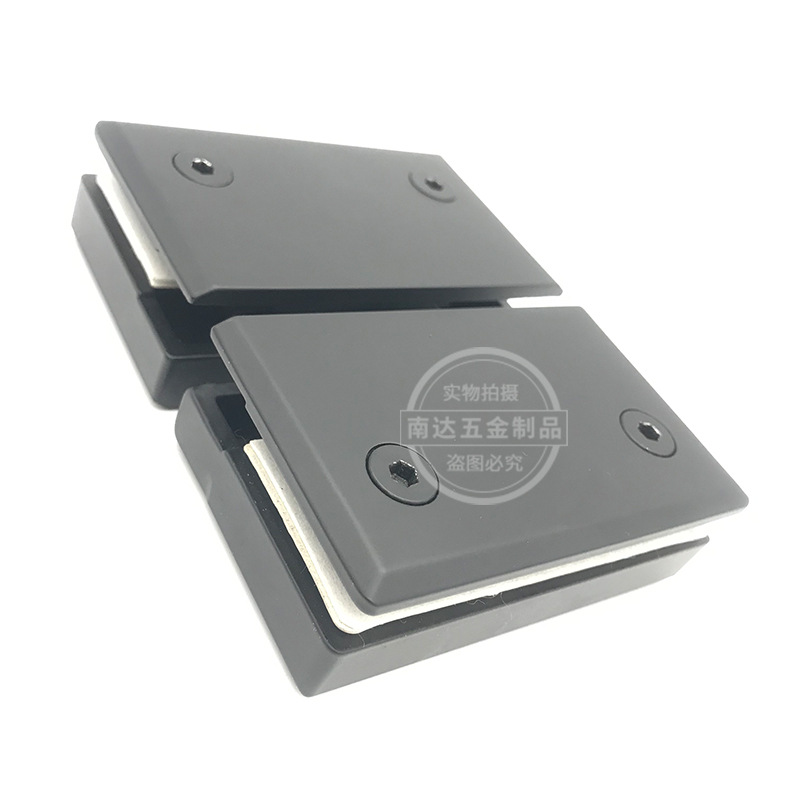

304 матово-черный зажим для ванной комнаты под углом 90° Стеклянная дверная петля для ванной комнаты Двойная открытая дверь ванной комнаты

304 матово-черный зажим для ванной комнаты под углом 90° Стеклянная дверная петля для ванной комнаты Двойная открытая дверь ванной комнаты -

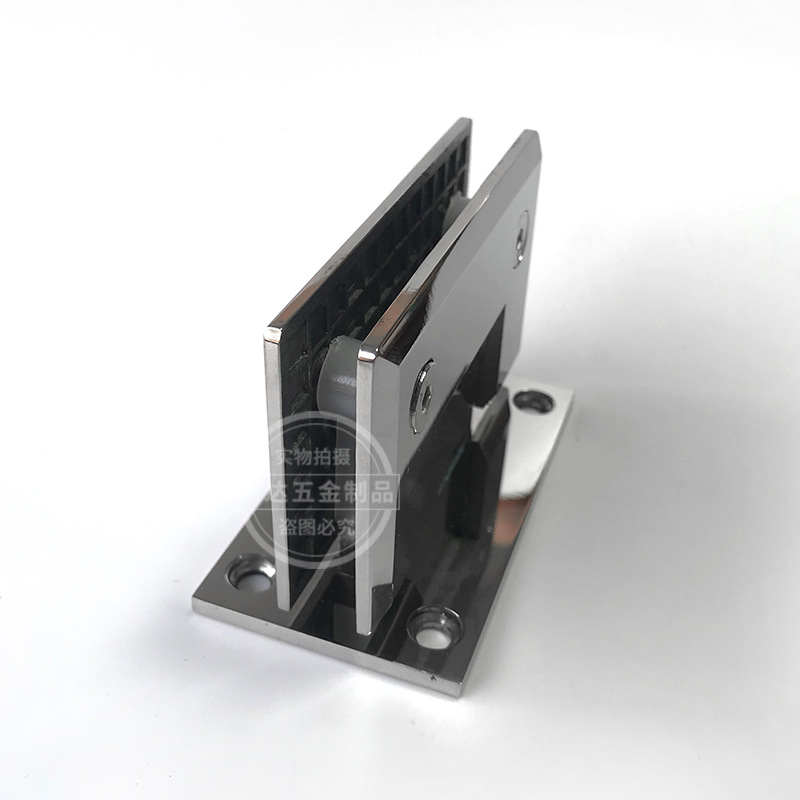

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 135 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 135 градусов Зажим для стекла в ванной комнате -

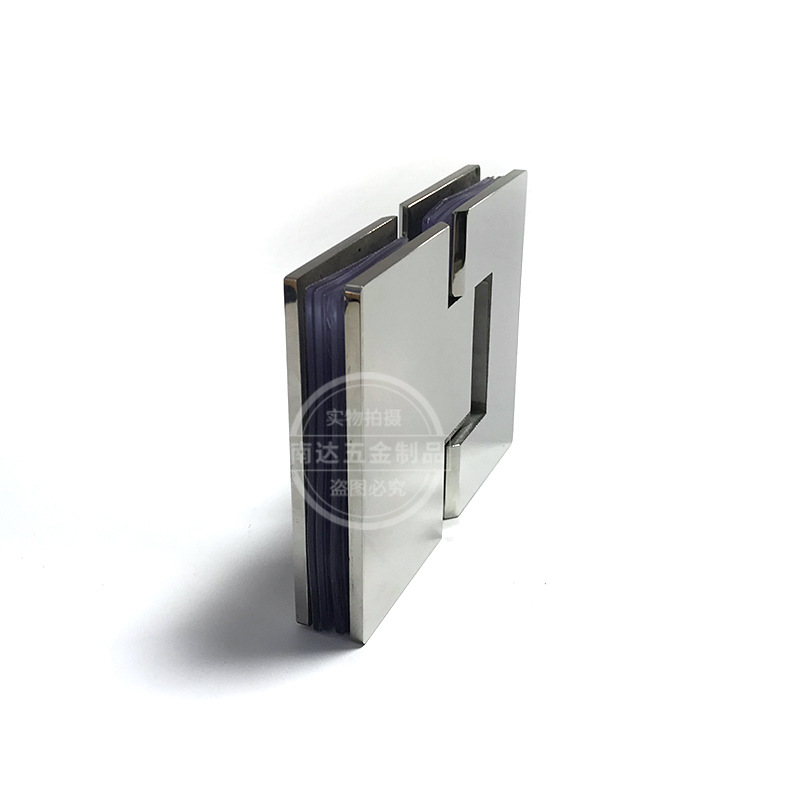

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 90 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 90 градусов Зажим для стекла в ванной комнате -

304#Зажим для ванной комнаты с выемкой для стекла Петля 90 градусов Душевой уголок Петля из матового черного стекла

304#Зажим для ванной комнаты с выемкой для стекла Петля 90 градусов Душевой уголок Петля из матового черного стекла -

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери -

Нержавеющая сталь 5 см Шлифованный полный точный литой 90 градусов клип для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 90 градусов клип для ванной комнаты Зажим для стеклянной двери ванной комнаты -

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты -

Зажим для ванной комнаты из нержавеющей стали матово-черного цвета Зажим для безрамной стеклянной двери Петля для ванной комнаты 135 градусов

Зажим для ванной комнаты из нержавеющей стали матово-черного цвета Зажим для безрамной стеклянной двери Петля для ванной комнаты 135 градусов -

Сварные зажимы для ванной комнаты из нержавеющей стали Стеклянная дверь клип

Сварные зажимы для ванной комнаты из нержавеющей стали Стеклянная дверь клип -

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 180 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 180 градусов Зажим для стеклянной двери ванной комнаты

Связанный поиск

Связанный поиск- Дешевые стеклянные межкомнатные двери петли

- Цены на OEM петли для стеклянных перегородок

- Стеклянная дверная ручка из Китая

- Цена фиксированной стеклянной двери клип

- Оптовая стеклянная витрина дверные петли Поставщики

- Дешевые Стеклянная дверь петля 180 основных стран-покупателей

- Дешевые хромированные стеклянные дверные петли комплекты Поставщики

- Основные страны-покупатели дверных петель для стеклянных шкафов

- Производители доводчиков для стеклянных петель

- Оптовые поставщики как демонтировать петли стеклянной двери