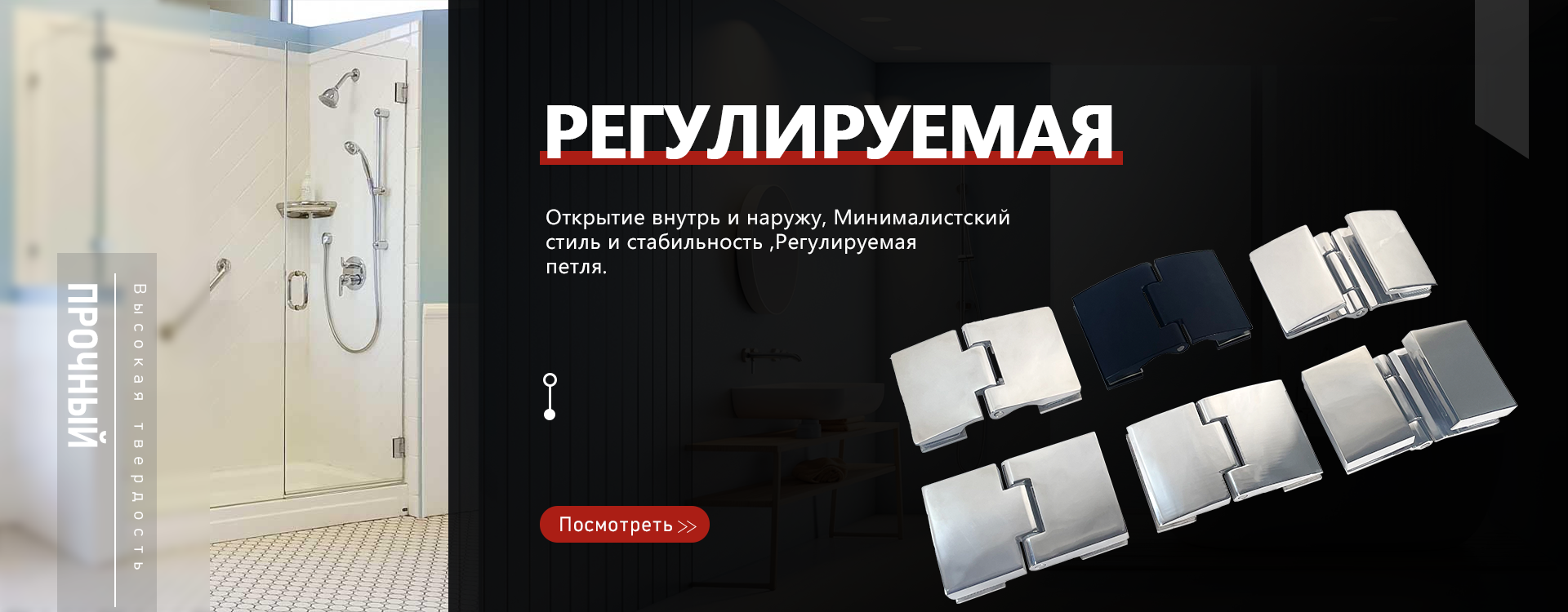

Завод Бронзовый стеклянный шарнир

Когда говорят про бронзовый стеклянный шарнир, многие сразу представляют себе декоративные элементы для межкомнатных дверей. Но в реальности это целый класс фурнитуры со специфическими требованиями к нагрузкам и коррозионной стойкости. Наша фабрика Nanda metal product Co., Ltd. за годы работы накопила достаточно случаев, когда заказчики путали литейные марки бронзы или недооценивали требования к шлифовке цапф.

Материаловедческие нюансы

В производстве используем бронзу марки БрАМц9-2 - она дает оптимальное сочетание прочности и антифрикционных свойств. Но вот что важно: при толщине стенки корпуса менее 3,5 мм начинается проблема с усадкой при литье. Как-то пришлось переделывать партию в 2000 штук из-за микротрещин в зоне разъема формы.

Стеклянная створка создает парадоксальную нагрузку - статическая кажется небольшой, но при резком открытии возникают ударные моменты до 18 Н·м. Для петель с высотой менее 40 мм это критично. Рассчитываем на запас прочности в 2,5 раза, хотя многие конкуренты ограничиваются коэффициентом 1,8.

Полировка внутренних поверхностей - отдельная история. Автоматизированная обработка не всегда дает нужную чистоту в зоне прилегания шарика, поэтому сохраняем ручную доводку для премиальных серий. На сайте https://www.nandahardware.ru есть фото микроструктуры после разных видов обработки - видна разница в качестве сопрягаемых поверхностей.

Технологические вызовы

Гальваническое покрытие - вечная головная боль. Меднение-никелирование-хромирование по ГОСТ 9.307-89 выдерживает 96 часов в солевом тумане, но стоимость процесса съедает маржу. Перешли на многослойное покрытие по японской технологии, хотя пришлось перенастраивать всю гальваническую линию в цехе №4.

Термообработка цапф из нержавеющей стали 40Х13 - отдельная тема. При закалке до HRC 48-52 появляется риск коробления, особенно для длинномерных изделий. Решили прецизионной правкой на шлифовальных станках с ЧПУ, но это добавило 12% к себестоимости.

Сборка узла с тефлоновыми вставками требует поддержания температуры в цехе 20±2°C - иначе меняются зазоры. Летом 2023 пришлось экстренно устанавливать дополнительную систему кондиционирования, когда увидели брак в 7% из-за теплового расширения.

Конструкторские компромиссы

Разрабатывая серию для стеклянных дверей весом до 45 кг, столкнулись с деформацией оси при боковой нагрузке. Увеличили диаметр с 8 до 10 мм, но пришлось перепроектировать посадочные места в бронзовом корпусе. Зато теперь эти петли без проблем работают в торговых центрах с интенсивным потоком.

Угол открывания 180° - не просто маркетинговый ход. Для его реализации нужен особый профиль паза в шарике, иначе в крайнем положении возникает вибрация. После трех прототипов остановились на комбинированной кривой с двумя радиусами.

Регулировочные винты - казалось бы, мелочь. Но когда заказчик из Сочи пожаловался на закисание резьбы через полгода, пришлось разрабатывать капсулированную смазку на основе дисульфида молибдена. Теперь это стандарт для всех изделий, поставляемых в приморские регионы.

Производственные реалии

Литье в кокиль дает хорошую точность, но для сложнопрофильных элементов перешли на литье по выплавляемым моделям. Дороже, зато нет проблем с механической обработкой внутренних полостей. Особенно для петель с декоративными накладками под 'старинную бронзу'.

Контроль качества на каждом этапе - от химического состава шихты до усилия вращения собранного изделия. Ввели 100% проверку на координатно-измерительной машине для ответственных заказов, хотя это увеличило цикл производства на 15%.

Упаковка - отдельная статья расходов. Вакуумная антикоррозионная упаковка с силикагелем оказалась необходимостью после того, как партия для объекта в Калининграде пришла с побелевшими от соли поверхностями. Теперь все отгрузки в портовые города идут в усиленной упаковке.

Практические кейсы

Для ресторанного комплекса в Москве делали нестандартные петли с увеличенным сроком службы - поставили подшипники скольжения из фторопласта. Через два года эксплуатации замеры показали износ менее 0,1 мм. Клиент доволен, хотя изначально сомневался в целесообразности переплаты в 30%.

А вот история с неудачным экспериментом: пытались использовать порошковую окраску вместо гальваники для экономии. Внешне выглядело хорошо, но через 4 месяца в условиях влажности появились очаги коррозии. Вернулись к классической технологии, потеряв на испытаниях около 500 тыс. рублей.

Сейчас разрабатываем модель с интегрированным доводчиком для стеклянных перегородок. Проблема в совмещении функций - гидравлика требует одних зазоров, а бронзовый стеклянный шарнир других. Уже третья итерация прототипа, но пока не достигли плавности хода на закрытии.

Перспективы развития

Анализируем возможность использования порошковых бронз для 3D-печати сложных моделей. Технология перспективная, но пока прочность уступает литью. Для декоративных элементов уже можно применять, для ответственных узлов - рано.

Внедряем систему лазерной маркировки с QR-кодами для отслеживания каждой партии. Помогает при рекламациях - сразу видно, когда и при каких параметрах изготовлено изделие. Особенно актуально для поставок в страны СНГ с разными климатическими условиями.

Стандартизация - больной вопрос. Российские ГОСТы устарели, европейские EN 1935 не всегда учитывают специфику наших условий. Разрабатываем собственные ТУ, опираясь на статистику отказов за последние 5 лет. Например, увеличили минимальную толщину стенки корпуса с 3,2 до 3,8 мм после анализа поломок в условиях Крайнего Севера.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

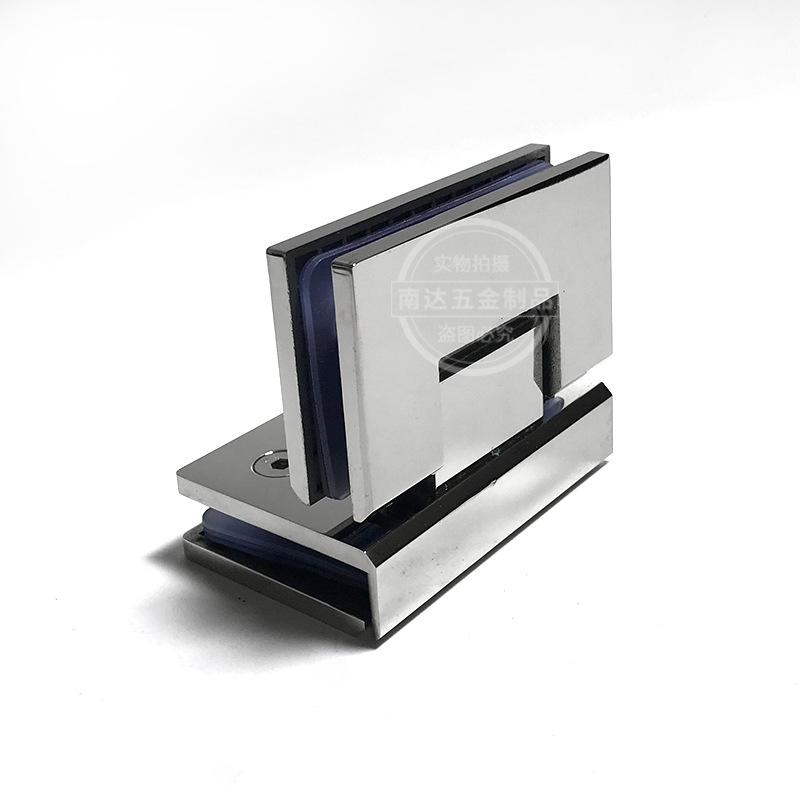

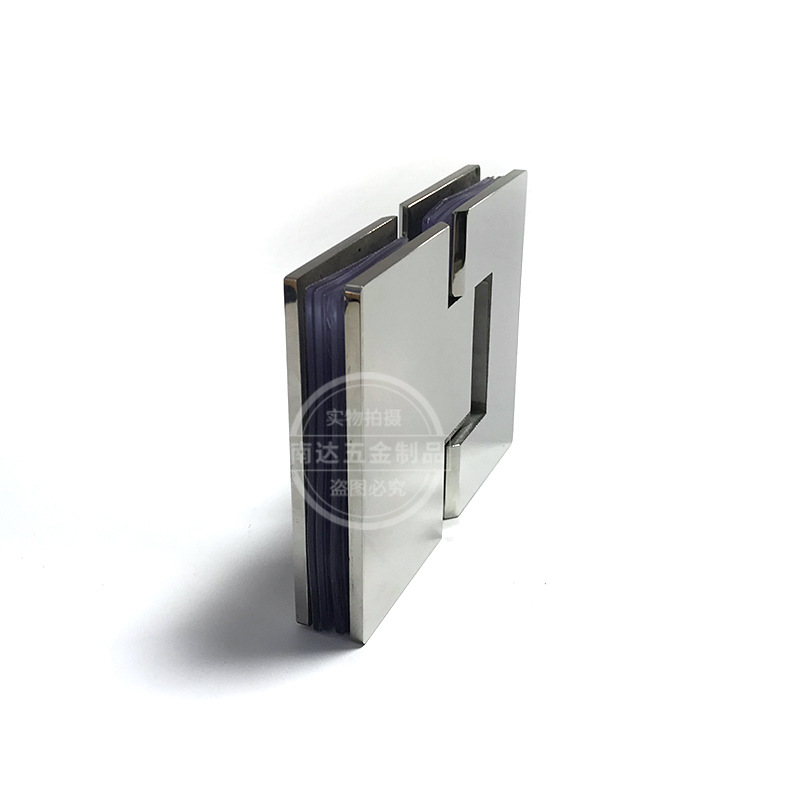

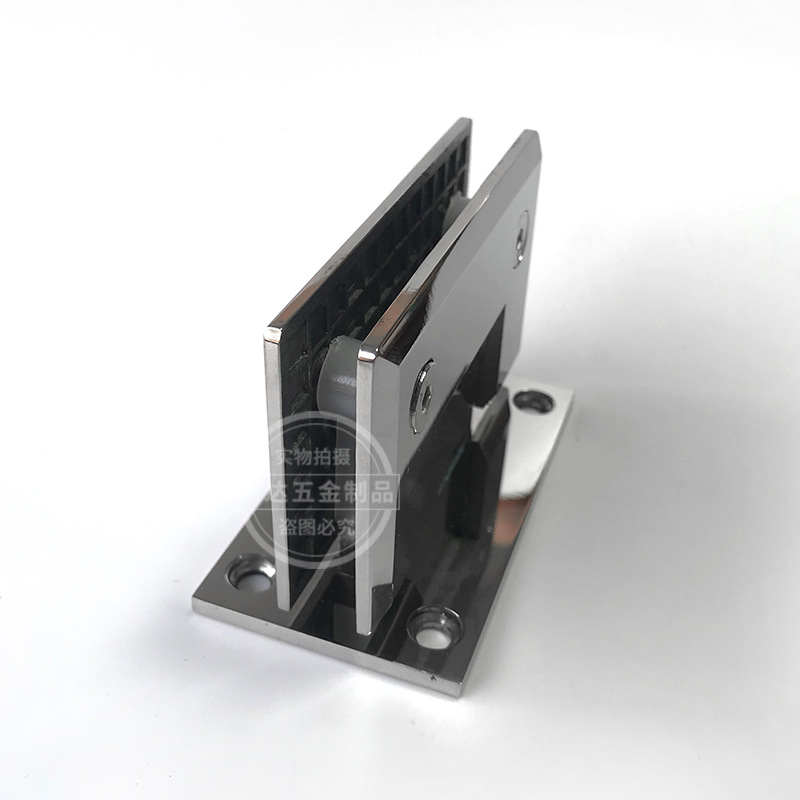

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты -

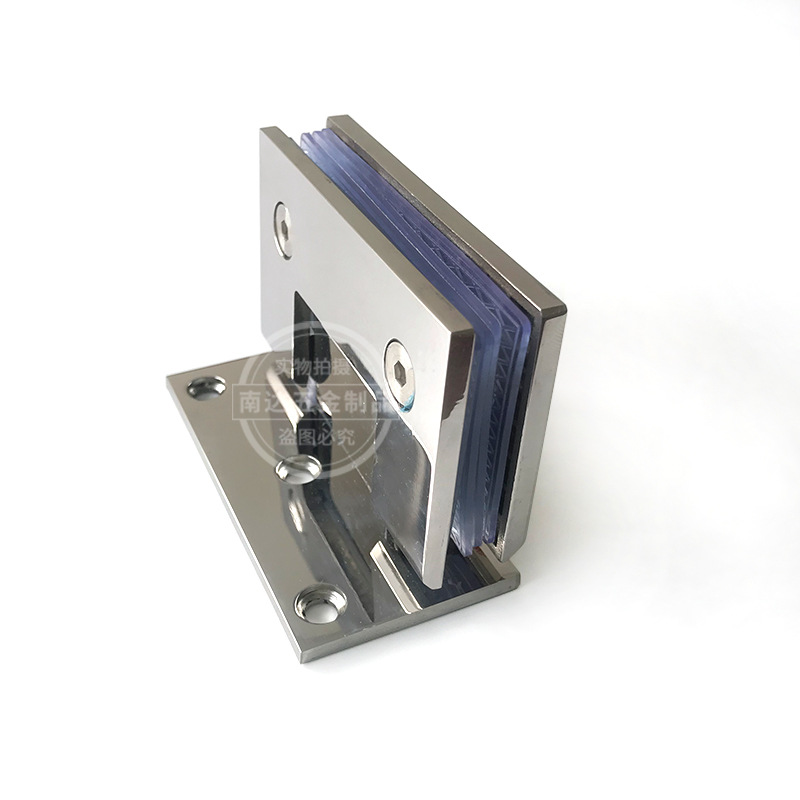

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения -

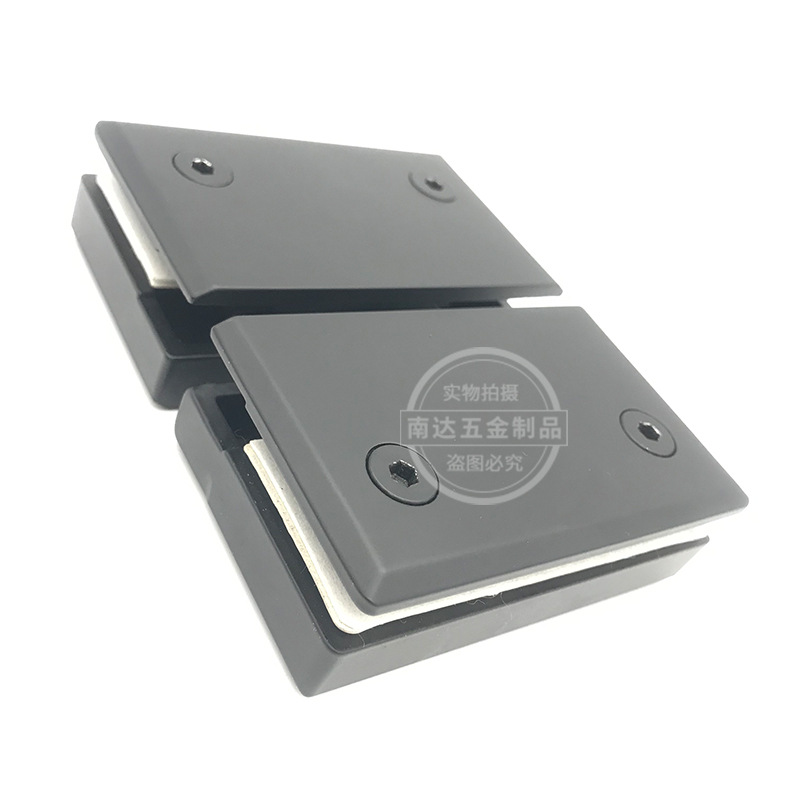

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля -

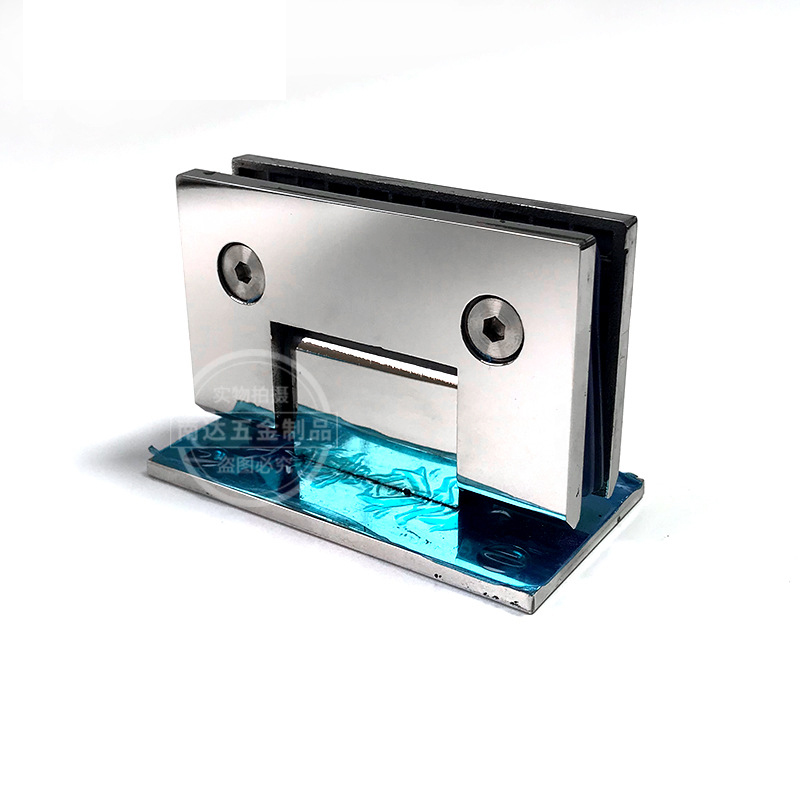

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате -

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 90 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 90 градусов Зажим для стекла в ванной комнате -

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери -

Полулитая нержавеющая сталь толщиной 5 см односторонний зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см односторонний зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты -

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты -

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 180 градусов Душевая комната Обожженное черное лакированное стекло

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 180 градусов Душевая комната Обожженное черное лакированное стекло -

Нержавеющая сталь 5 см Шлифованный полный точный литой 135 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 135 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см Шлифованный полный точный литой 90 градусов клип для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 90 градусов клип для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Стеклянная перегородка из нержавеющей стали Т-образный трехсторонний зажим Код угла ванной комнаты

Стеклянная перегородка из нержавеющей стали Т-образный трехсторонний зажим Код угла ванной комнаты

Связанный поиск

Связанный поиск- OEM стены к стеклу фиксированной стеклянной двери клип

- Оптовая стеклянная душевая дверь петли фабрики

- нажимная ручка для стеклянной двери

- Дешевые стеклянные дверные петли Москва основные страны-покупатели

- Ведущие китайские покупатели стеклянных дверных петель для парной

- Оптовая стеклянные дверные петли из ведущих стран-покупателей

- Стеклянная дверная ручка с магнитом фабрики

- OEM Москва стеклянная дверь ручка

- Китай фабрики малых петель для стеклянных дверей

- Поставщики ручек-замков для стеклянных дверей