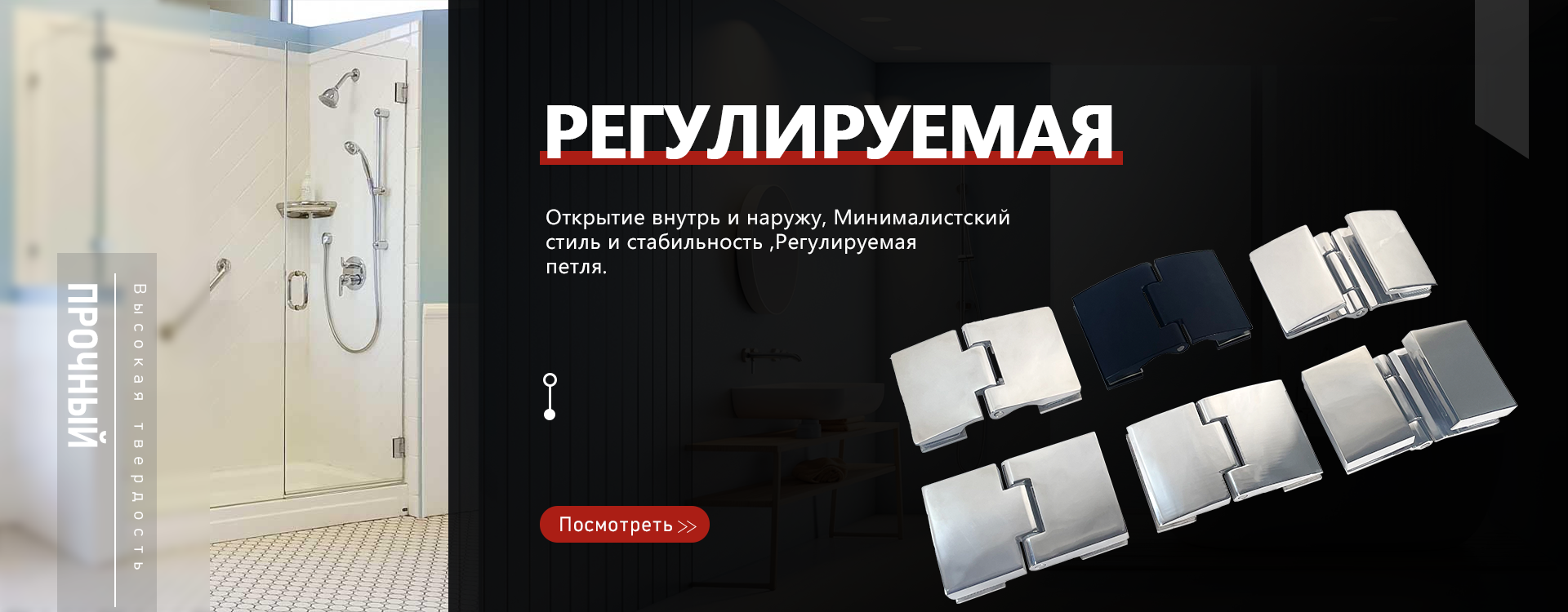

Завод душевой двери твердые петли

Если думаешь, что петли для душевых — это просто железки с дырочками, то на производстве быстро разочаруешься. У нас на заводе Nanda metal product в Гаояо каждый день ломаем голову над тем, как сделать так, чтобы эти чертовы петли не скрипели через полгода эксплуатации.

Почему твердость — не панацея

Когда клиенты требуют 'твердые петли', они часто не понимают, что высокая твердость сплава ведет к хрупкости. Помню, в прошлом квартале отгрузили партию с показателем 55 HRC — три клиента вернули товар с трещинами в местах крепления. Пришлось объяснять, что для душевых кабин важнее коррозионная стойкость, чем абсолютная твердость.

Сейчас используем нержавеющую сталь AISI 304 с поверхностной закалкой — после полировки и пассивации держит нагрузку до 80 кг без деформации. Но если бы мы слушали всех заказчиков слепо, давно бы разорились на гарантийных случаях.

Кстати, на https://www.nandahardware.ru есть технические спецификации — специально выложили рентгеновские снимки микроструктуры металла после разных видов обработки. Пусть клиенты видят, за что платят.

Технологические компромиссы

Литье под давлением vs холодная штамповка — вечная дилемма. Для серийных заказов до 10 тыс. штук выгоднее штамповка, но когда требуются фигурные петли для дизайнерских кабин, без литья не обойтись. Правда, с литьем вечно проблемы с пористостью — приходится добавлять вакуумирование расплава, что удорожает процесс на 15-20%.

Особенно сложно с комбинированными петлями, где нужно совместить стальную ось с латунным корпусом. Коэффициент теплового расширения разный — при неправильном подборе зазоров либо заклинит, либо будет люфт. В прошлом месяце как раз экспериментировали с прецизионными посадками — пришлось закупить швейцарские калибры, но результат того стоил.

Кстати, многие конкуренты экономят на контроле геометрии — мы же каждую десятую петлю проверяем на координатно-измерительной машине. Да, бракуем до 7% продукции, зато возвратов почти нет.

Монтажные кошмары

Самое обидное — когда идеальная петля не становится из-за кривых рук монтажников. Разработали инструкцию с пошаговыми фото, но все равно периодически приходят претензии 'не закрывается'. В 90% случаев — перекос рамы или неправильная установка уплотнителей.

Однажды пришлось выезжать на объект в Сочи — заказчик клялся, что петли дефектные. Оказалось, он при монтаже перетянул крепеж до такой степени, что деформировал внутренний профиль двери. Пришлось на месте объяснять про момент затяжки и распределение нагрузки.

Теперь в каждую упаковку кладем пластиковую карту с QR-кодом на видеоинструкцию. С монтажниками нужно разговаривать на их языке — покажешь вживую, как правильно, и жалоб становится втрое меньше.

Коррозия в соленой среде

Для прибрежных регионов стандартные покрытия не работают — через полгода появляются первые точки ржавчины. Пришлось разрабатывать специальную серию с многослойной защитой: электрохимическое цинкование + пассивация + эпоксидное покрытие. Дороже на 40%, но для Олимпийского комплекса в Сочи только такие и пошли.

Лабораторные испытания в солевой камере показывают 500 часов без признаков коррозии — на практике это 5-7 лет в условиях влажного морского климата. Хотя лично я всегда советую клиентам раз в год обрабатывать силиконовой смазкой — никакое покрытие не вечно.

Кстати, именно для таких случаев мы на https://www.nandahardware.ru сделали отдельный раздел с рекомендациями по уходу — мало сделать качественное изделие, нужно чтобы его правильно эксплуатировали.

Экономика без компромиссов

Когда мелкие производители предлагают петли по цене втрое ниже нашей — это не магия, а экономия на всем. Видел образцы конкурентов — толщина металла 1,2 мм вместо наших 2,5, штамповка без последующей калибровки, покраска без фосфатирования. Через полгода такие петли начинают жить собственной жизнью.

Мы в Nanda metal product сознательно не идем на демпинг — лучше объяснить клиенту, почему наша петля прослужит 10 лет, чем каждые два года менять брак. Хотя признаю — иногда проигрываем тендеры именно по цене, особенно в бюджетном сегменте.

Но есть и приятные исключения — недавно крупная сеть отелей после года испытаний вернулась с заказом на 5 тысяч комплектов. Говорят, сравнили с продукцией трех других поставщиков — наши показали нулевой процент отказов. Такие моменты оправдывают все технологические сложности.

Будущее в деталях

Сейчас экспериментируем с композитными материалами — армированный стекловолокном полиамид с металлическими вставками. Первые тесты обнадеживают — вес снижается на 30%, коррозионная стойкость выше, но пока не решен вопрос с температурными деформациями.

Еще смотрим в сторону умных петель с датчиками износа — чтобы можно было прогнозировать замену до появления проблем. Правда, пока это дороже обычных решений в 4-5 раз, но для премиального сегмента уже есть интерес.

Главное — не гнаться за модными тенденциями в ущерб надежности. Душевая дверь должна прежде всего хорошо закрываться и не протекать, а уже потом поражать воображение дизайнерскими изысками. Этот принцип мы в Nanda metal product не нарушаем уже пятнадцать лет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

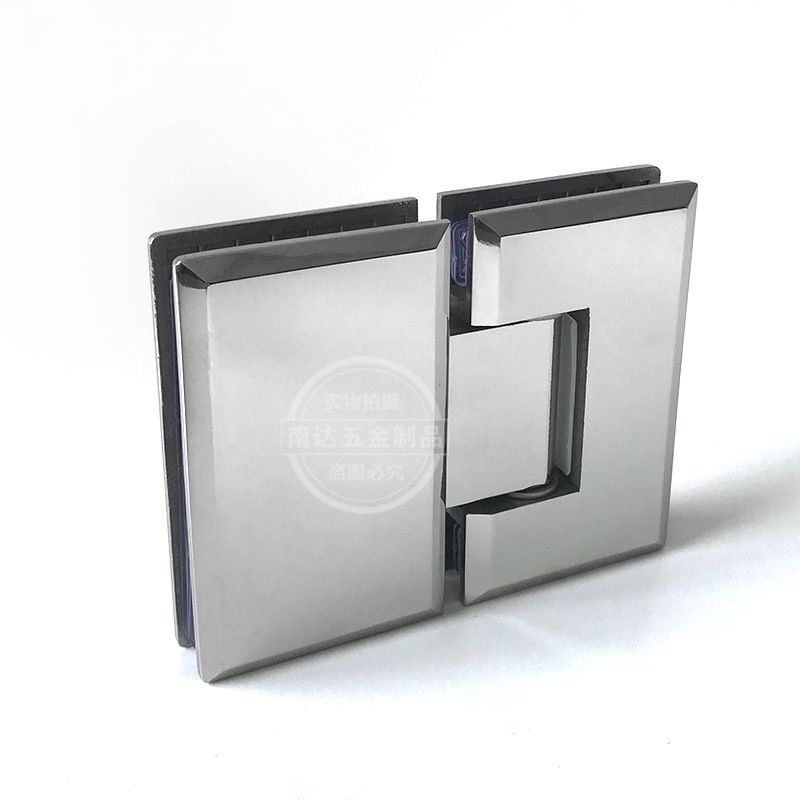

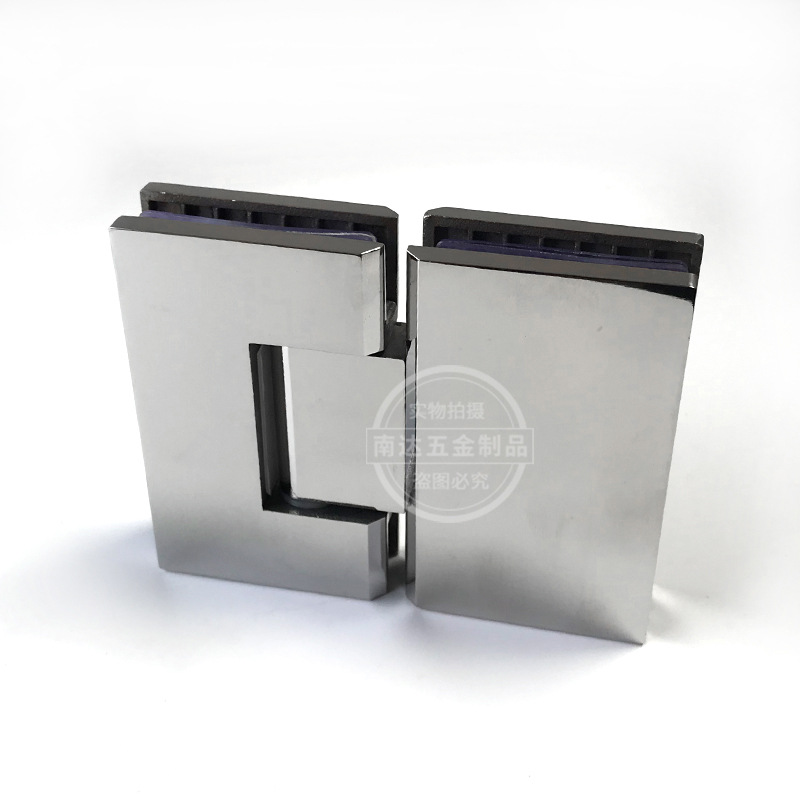

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 180 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 180 градусов Зажим для стеклянной двери ванной комнаты -

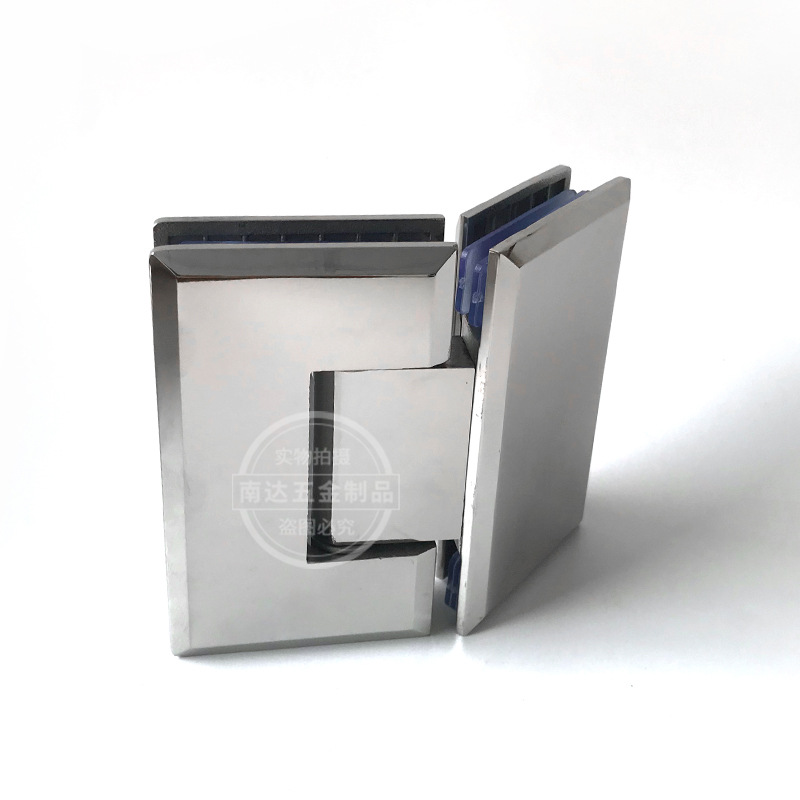

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери -

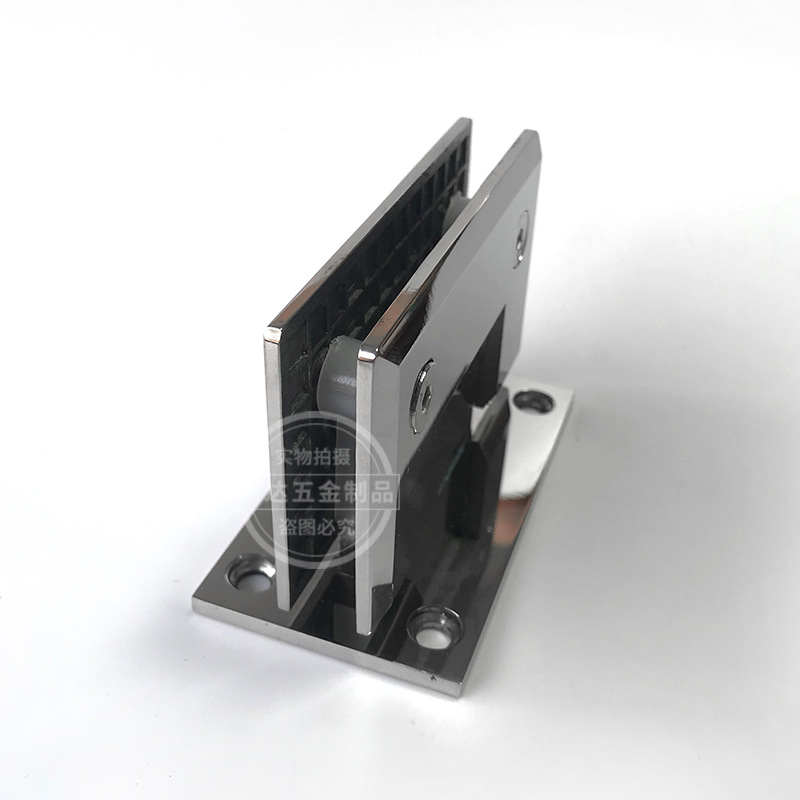

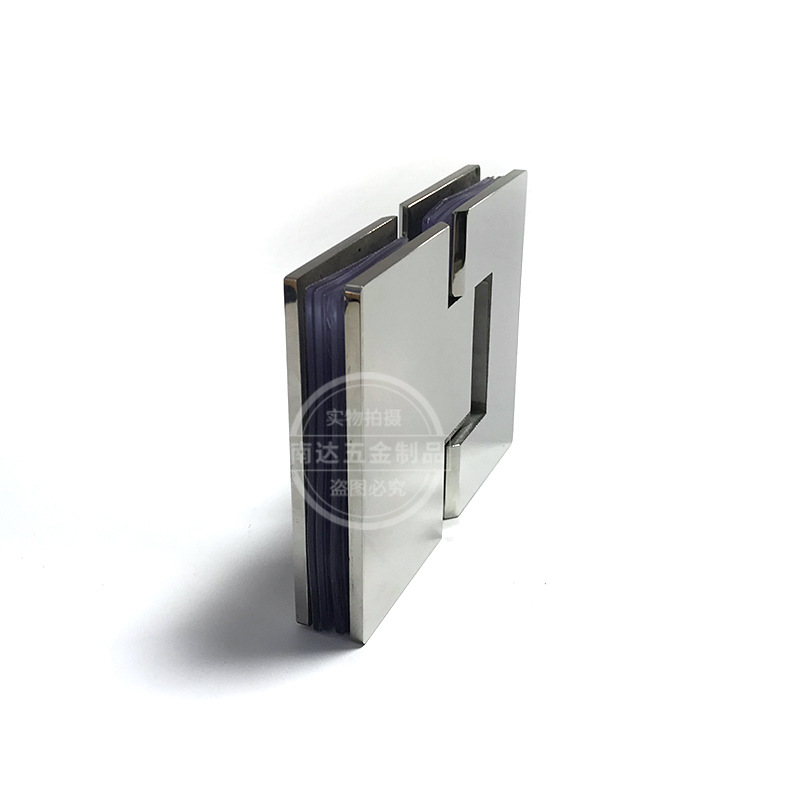

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты -

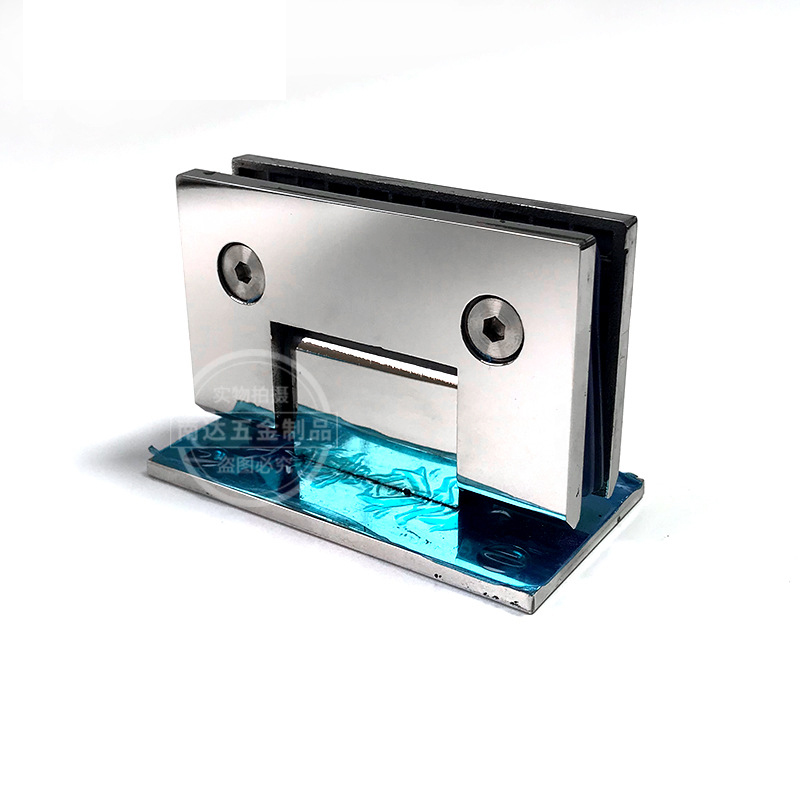

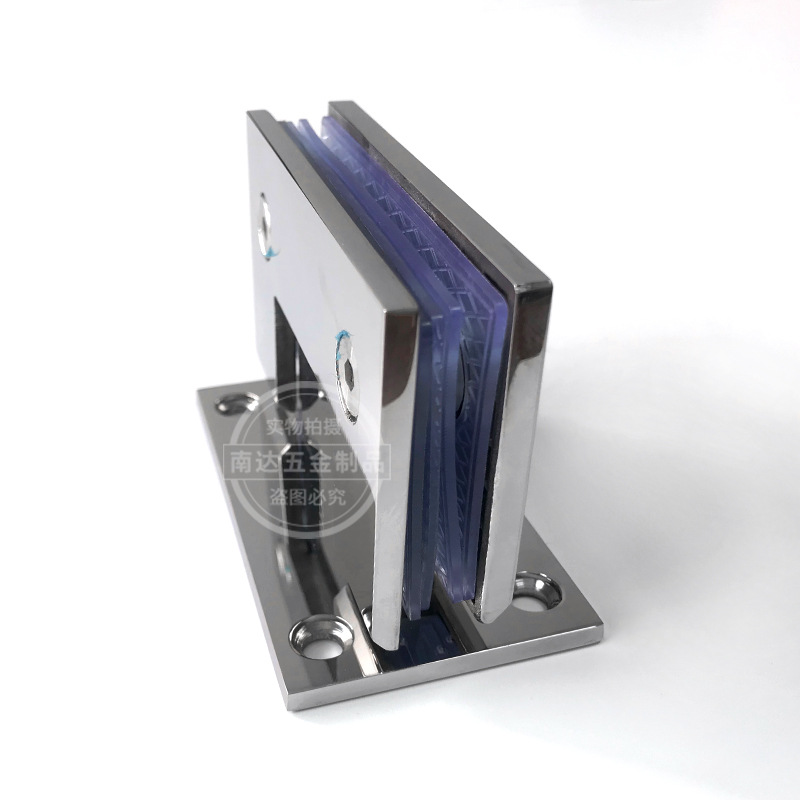

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Сварные зажимы для ванной комнаты из нержавеющей стали Стеклянная дверь клип

Сварные зажимы для ванной комнаты из нержавеющей стали Стеклянная дверь клип -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери ванной комнаты -

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты -

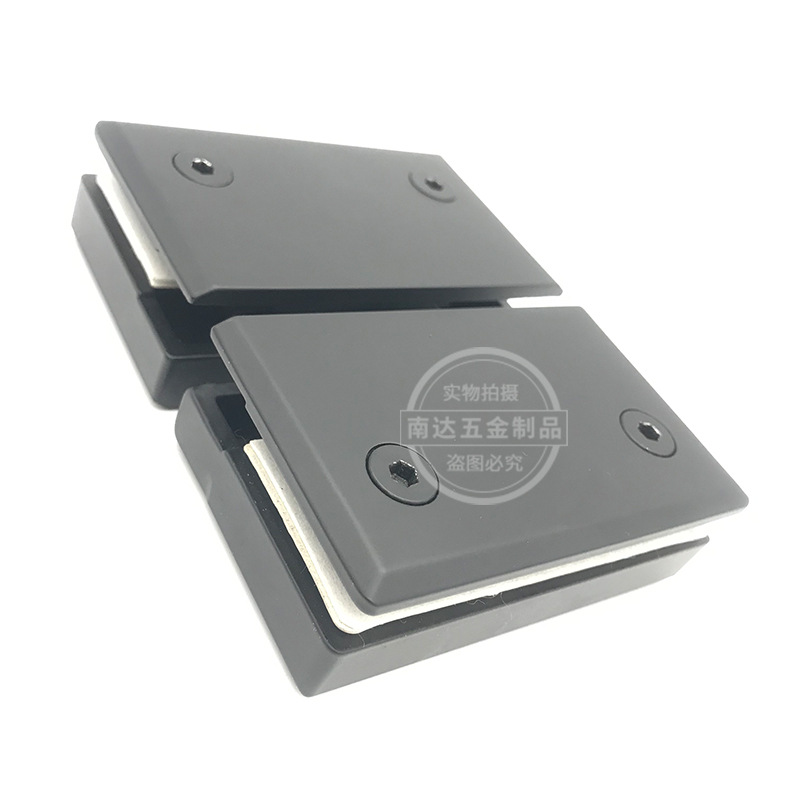

304 матово-черный зажим для ванной комнаты под углом 90° Стеклянная дверная петля для ванной комнаты Двойная открытая дверь ванной комнаты

304 матово-черный зажим для ванной комнаты под углом 90° Стеклянная дверная петля для ванной комнаты Двойная открытая дверь ванной комнаты -

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 180 градусов Душевая комната Обожженное черное лакированное стекло

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 180 градусов Душевая комната Обожженное черное лакированное стекло -

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты

Связанный поиск

Связанный поиск- Дешевые хромированные стеклянные дверные петли комплекты основных стран-покупателей

- Основные страны-покупатели стеклянных петель со сверлеными отверстиями

- Цены на покупку душевых петель в Москве

- Ведущие страны-покупатели стеклянных петлевых доводчиков в Китае

- Оптовая душевые петли 135 градусов

- OEM стеклянные петли

- Китайские производители стеклянных душевых петель

- Производители OEM доводчиков стеклянных петель

- Дешевые петли для душевых комнат

- Китай стеклянные петли для душевых дверей фабрик