Завод петли доводчика стеклянной двери

Когда слышишь про заводские петли для стеклянных дверей, многие сразу думают о простых железках с доводчиком. Но на деле это целая система, где малейший просчёт в геометрии кронштейна или калибровке пружины приводит к тому, что стекло начинает ?гулять? или того хуже – трескается в точках крепления. У нас в Nanda Hardware бывали случаи, когда заказчики присылали фото с оторванными петлями – а всё потому, что кто-то сэкономил на термообработке стали.

Конструкционные особенности петлевых систем

Если брать классическую петлю для стеклянной двери толщиной 10-12 мм, многие недооценивают роль профиля зажимного механизма. У нас на фабрике в Гаояо сначала делали упор на универсальные модели, но быстро столкнулись с проблемой: при монтаже в низинных районах с высокой влажностью алюминиевые зажимы начинали ?плыть? под нагрузкой. Пришлось переходить на прессованный алюминий серии 6063 – дороже, но зато деформация сократилась на 70%.

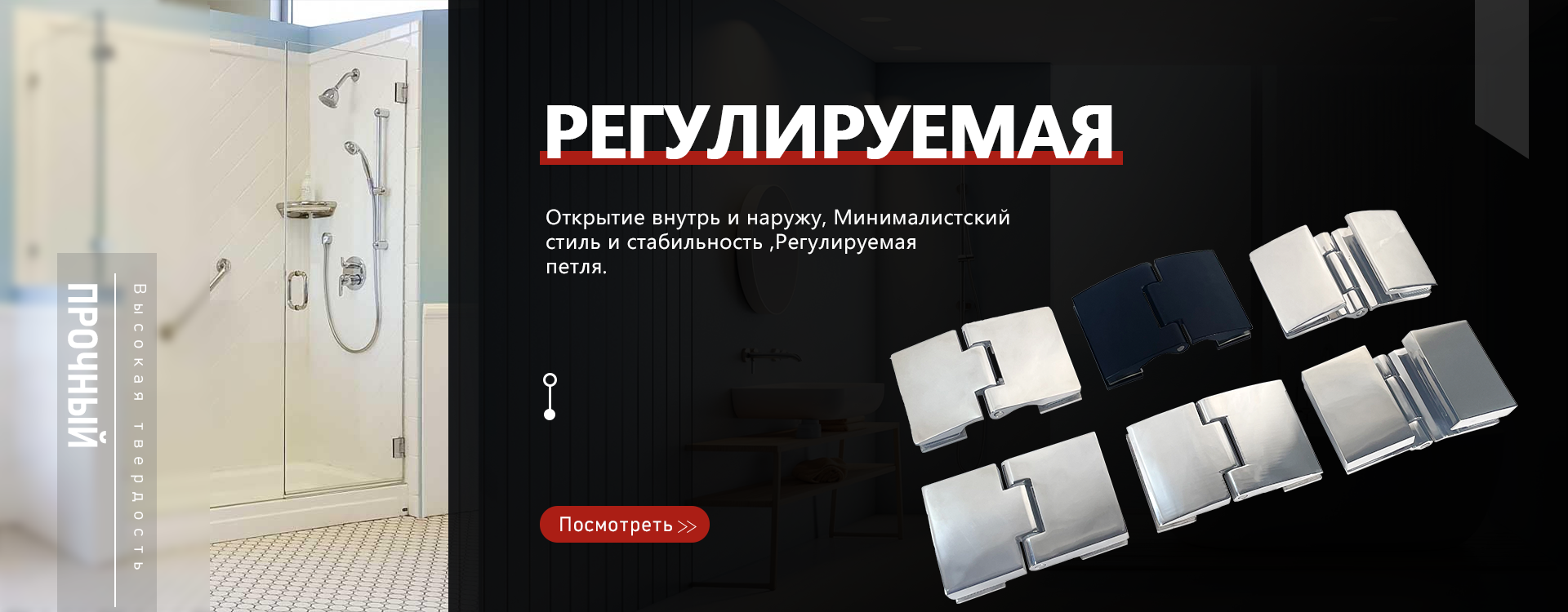

С доводчиками история отдельная. Российские клиенты часто просят регулируемый доводчик с углом закрытия до 180 градусов, но не учитывают, что для стеклянных дверей весом от 40 кг нужен не просто доводчик, а система с демпфирующим клапаном. Мы как-то поставили партию в московский бизнес-центр – через месяц звонок: ?двери хлопают как выстрелы?. Оказалось, проектировщики не учли разницу давлений в коридорах с принудительной вентиляцией.

Сейчас в каталоге Nanda metal product Co., Ltd. есть три линейки петель с доводчиками – серия Standard для межкомнатных дверей до 25 кг, Heavy Duty для коммерческих помещений и специальная серия с двойным шарниром для панорамного остекления. Последнюю разрабатывали полтора года – инженеры придумали компенсатор люфта с тефлоновым покрытием, который почти не изнашивается даже при интенсивной эксплуатации.

Технологические нюансы производства

Литьё металла для петель – это не просто залить расплав в форму. Для ответственных узлов мы используем метод литья под высоким давлением с последующей механической обработкой. Как-то пробовали закупать заготовки у сторонних поставщиков из Вьетнама – экономия 15%, но при тестовых нагрузках на кручение шарнирные оси деформировались уже на 80 000 циклов вместо заявленных 200 000.

Покрытие – отдельная головная боль. Анодирование в три слоя даёт хорошую защиту от коррозии, но для бассейнов или спа-комплексов лучше идёт электрофорезное покрытие с дополнительной пассивацией. Помню, для одного отеля в Сочи делали партию с золотистым покрытием – заказчик требовал идеального цвета. Пришлось 11 раз перебирать химсостав электролита, пока не добились нужного оттенка без пятен.

Сборку доводчиков сейчас полностью автоматизировали, но контроль качества остаётся ручным. Каждую десятую петлю из партии разбирают и проверяют геометрию сопрягаемых поверхностей под микроскопом. Обнаружили как-то микротрещины в литье – оказалось, термостат в печи вышел из строя, и металл остывал неравномерно. Хорошо, что успели забраковать партию до отгрузки.

Монтажные сложности и решения

С монтажом стеклянных дверей вечно возникают курьёзы. Как-то приехали на объект – строители оставили зазор в 5 мм между петлями, а по проекту нужно было 3 мм с допуском ±0.5 мм. Пришлось фрезеровать по месту, благо у нас в Nanda Hardware есть мобильные комплекты для подгонки. С тех пор в техкартах отдельным пунктом прописываем требование к калибровочным шаблонам.

Регулировка доводчика – это целое искусство. Многие монтажники крутят регулировочные винты наугад, а потом удивляются, почему дверь в крайнем положении вибрирует. Мы разработали простую инструкцию с цветными метками: синий – регулировка скорости закрытия, красный – дохлоп. Но даже это не всегда помогает – некоторые ?спецы? всё равно умудряются сорвать резьбу шестигранником на 8 вместо ключа на 6.

Для сложных объектов сейчас используем предмонтажную диагностику. Высылаем заказчику набор шаблонов и лазерный уровень, чтобы проверить геометрию проёма. Как-то избежали скандала с торговым центром в Екатеринбурге – их замерщик не учёл кривизну несущей колонны, а наши шаблоны сразу показали перекос в 7 мм по вертикали.

Эволюция материалов и конструкций

Раньше для стеклянных дверей использовали в основном нержавеющую сталь AISI 304, но сейчас переходим на AISI 316L для приморских регионов. Дороже, но солеустойчивость в разы выше. Как-то проверяли петли после 5 лет эксплуатации в ялтинском отеле – на AISI 304 уже были точки коррозии, а 316L выглядела как новая.

Стеклодержатели тоже претерпели изменения. Вместо примитивных зажимов с резиновыми прокладками теперь идёт система с нейлоновыми вставками и EPDM-уплотнителем. Тестировали 20 видов резин, пока не нашли состав, который не дубеет при -30°C и не плавится под ультрафиолетом. Кстати, эту разработку мы запатентовали – сейчас такой уплотнитель используют все крупные производители фурнитуры в Цзиньли.

Современные тенденции – скрытые петли с интегрированным доводчиком. Мы в Nanda делаем такие для премиальных проектов, но технологически это очень сложно. Первые прототипы постоянно текли – масло из гидравлической системы просачивалось через микрозазоры. Решили проблемой только на третьей итерации, добавив тефлоновые сальники шведского производства.

Практические кейсы и выводы

Самый показательный случай был с гипермаркетом в Казани – там стояли наши петли серии Heavy Duty на входной группе из закалённого стекла 12 мм. Через два года эксплуатации пришло письмо: ?петли выдерживают ежедневный поток 3000+ человек, регулировка не сбилась?. Это результат того, что мы увеличили диаметр подшипников в шарнирах с 8 до 12 мм – инженеры сначала сопротивлялись, говоря о перерасходе металла, но практика доказала правоту.

Из неудач помню историю с хромированием – пытались сэкономить на подготовке поверхности, пропустили этап пескоструйной обработки. В результате на некоторых петлях покрытие начало отслаиваться через полгода. Пришлось за свой менять всю партию – урок в 20 000 долларов, зато теперь техконтроль на этапе подготовки металла у нас один из самых жёстких в отрасли.

Сейчас основное направление развития – умные доводчики с датчиками износа. Тестируем систему с RFID-метками, которая передаёт данные о количестве циклов и состоянии смазки. Для крупных сетей это может сэкономить тысячи долларов на профилактическом обслуживании. Первые тесты в московском аэропорту Домодедово показали сокращение затрат на техобслуживание на 40% – теперь там ставят только наши системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

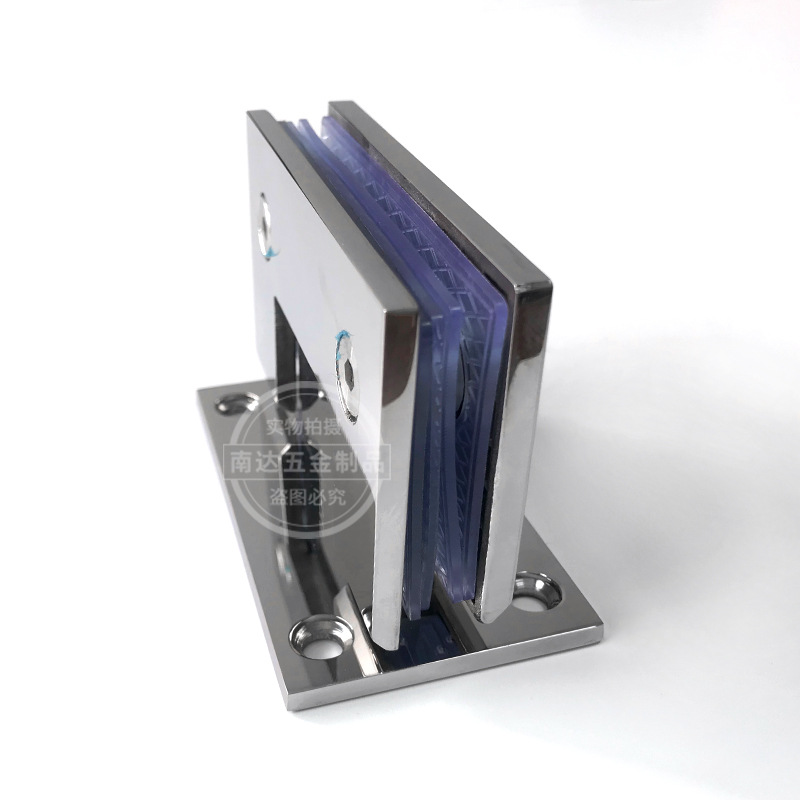

Полулитая нержавеющая сталь толщиной 5 см односторонний зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см односторонний зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты -

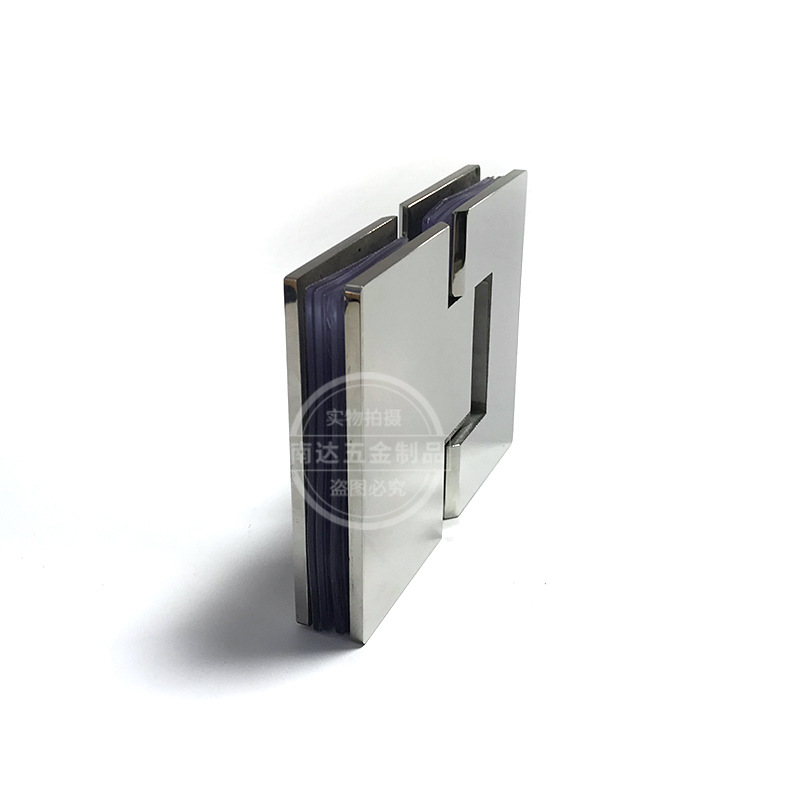

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 135 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 135 градусов Зажим для стекла в ванной комнате -

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты -

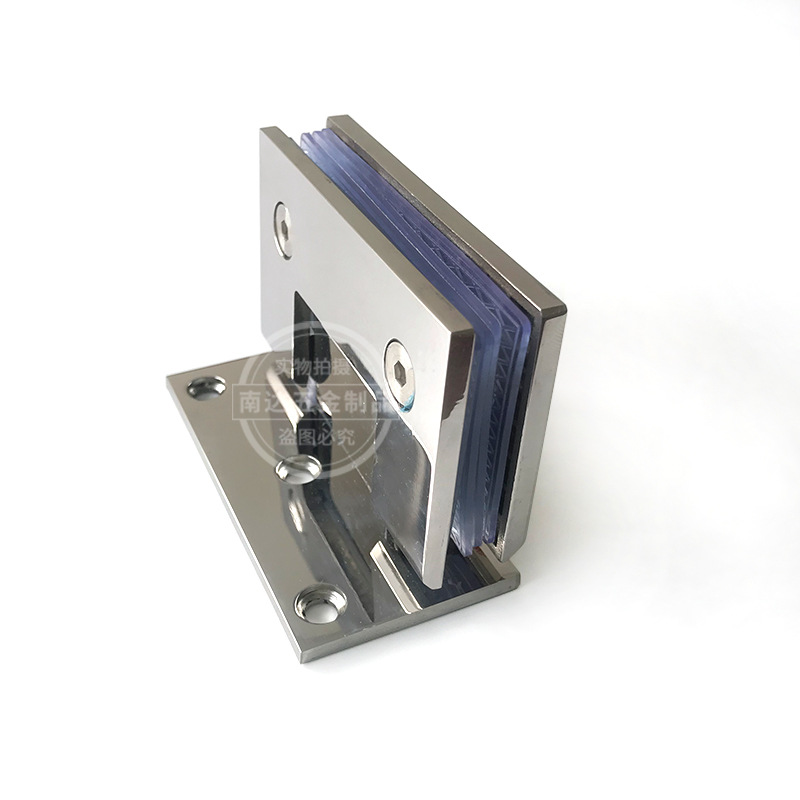

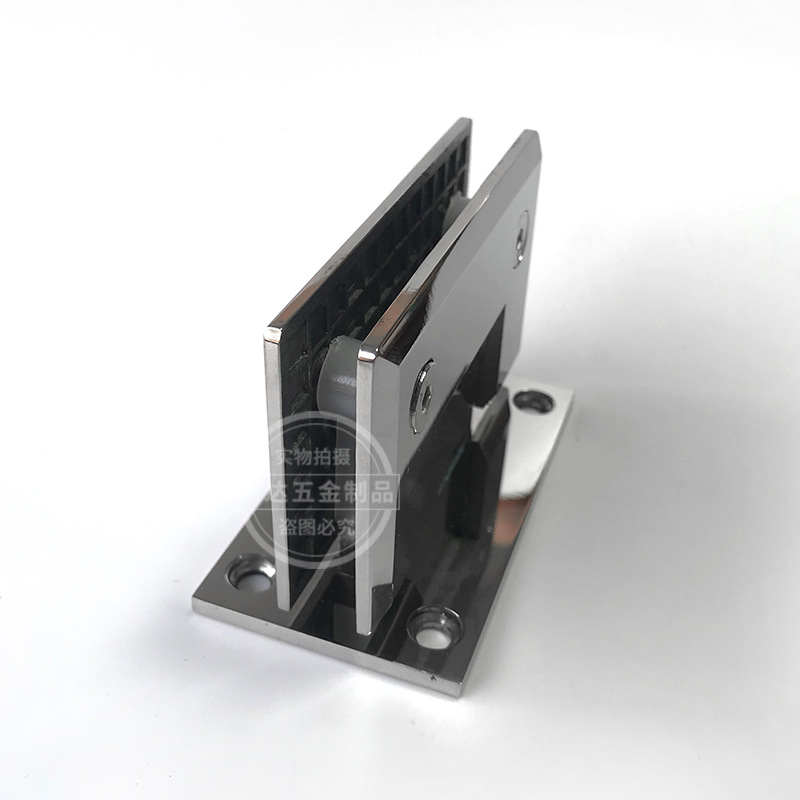

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения -

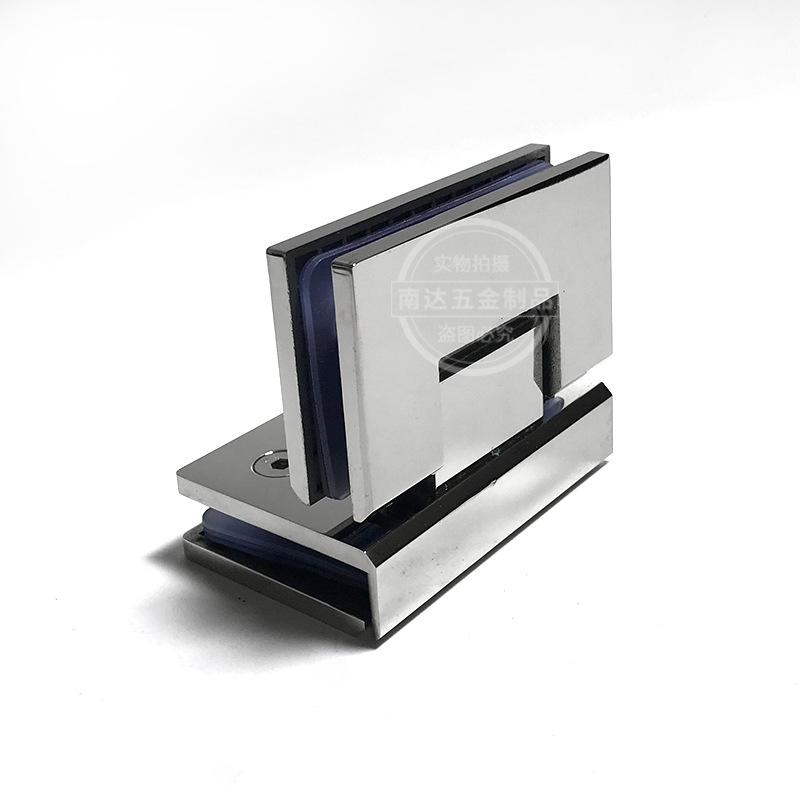

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, цельнолитой, со скошенным краем под углом 90 градусов、Стеклянный зажим для ванной комнаты

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, цельнолитой, со скошенным краем под углом 90 градусов、Стеклянный зажим для ванной комнаты -

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, полностью отлитый под углом 90 градусов、Зажим для стеклянной двери ванной комнаты -

304 матово-черный зажим для ванной комнаты под углом 90° Стеклянная дверная петля для ванной комнаты Двойная открытая дверь ванной комнаты

304 матово-черный зажим для ванной комнаты под углом 90° Стеклянная дверная петля для ванной комнаты Двойная открытая дверь ванной комнаты -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см полная точность литой твердый 90 градусов двойная петля ванная комната клип Клип для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точность литой твердый 90 градусов двойная петля ванная комната клип Клип для стеклянной двери ванной комнаты

Связанный поиск

Связанный поиск- Петли для душевых дверей основные страны-покупатели

- Цены на 90 градусов регулируемые стеклянные петли

- Цена OEM малые петли для стеклянной двери

- OEM стеклянные фасадные петли

- Китайские стеклянные дверные петли в Москве

- Основные покупатели OEM стеклянные петли для душевых дверей в Китае

- Оптовая стеклянная дверь петли размер

- Поставщики петля для стеклянной двери D 35 петля для стеклянной двери

- Поставщики OEM стеклянной двери петли крепления

- Завод малых петель для стеклянных дверей