Основные страны-покупатели Н-образных рукояток

Если говорить про Н-образные рукоятки, многие сразу думают о Германии или Японии, но реальная картина поставок куда интереснее — тут есть и неожиданные сюрпризы, и постоянные ошибки в логистике, которые мы сами наступали на грабли.

География спроса: не только ЕС

Когда мы в Нанда начинали с поставок для РФ, казалось, что европейский рынок сам придет — ан нет. Польша и Чехия стабильно берут партии под промышленное оборудование, но их специфика в том, что требуют сертификацию по ISO 9001 даже на мелкие партии. А вот Турция оказалась темным конем: их запросы на Н-образные рукоятки с антикоррозийным покрытием выросли на 40% за последние два года, причем часто с нестандартной резьбой М10×1.5 вместо привычной М8.

С Беларусью работаем через перевалочные склады в Смоленске — там ключевая проблема не в спросе, а в таможенном оформлении. Как-то раз отгрузили партию с маркировкой 'рукоятки регулировочные', а их завернули — оказалось, нужно писать точно по ТН ВЭД: 'рукоятки для станков, прочие'. Мелочь, а простой на 3 недели.

Казахстан берет в основном для сельхозтехники, но там вечная история с контролем качества — их приемщики всегда проверяют люфт в посадке на вал. Мы после трех рекламаций перешли на пресс-посадку с дополнительным шплинтом, хотя это и удорожало конструкцию на 12%.

Производственные нюансы под реальные рынки

Наш завод в Цзиньли изначально делал упор на стандартные модели, но пришлось перестраиваться. Для финских клиентов, например, пришлось разработать версию с удлиненной ступицей — их станки имеют посадочные места глубже на 5 мм. При этом немцы, казалось бы, педантичные, спокойно принимали базовые варианты, но требовали полную документацию по материалам.

Индийский рынок вообще отдельная история — там вечно пытаются сэкономить на доставке. Предлагали нам перейти на алюминиевые сплавы вместо стали, но мы после испытаний отказались: прочность падала на 30%, а экономия была копеечная. Зато научились оптимизировать упаковку — перешли на шестигранные коробки вместо стандартных, что снизило объем на 15% без потерь при транспортировке.

С американскими заказчиками работаем редко, хотя пробовали — их стандарты ANSI B18.3 требуют совершенно другого подхода к обработке пазов. Разработали пробную партию, но себестоимость вышла в 1.8 раз выше, пришлось свернуть проект. Жаль, конечно — потенциал был.

Логистические уроки

Самое больное место — морские перевозки в Южную Америку. Бразильские партнеры постоянно жаловались на коррозию после 60 дней в контейнере. Пока не догадались добавить в упаковку силикагелевые поглотители влаги — проблема исчезла, но дополнительные 2% к стоимости пришлось закладывать в калькуляцию.

Для ближневосточных рынков типа ОАЭ важна не столько функциональность, сколько внешний вид — там требуют полировку под зеркало и часто заказывают с логотипом. Пришлось на производстве в Гаояо ставить дополнительный участок гальваники. Интересно, что саудовские клиенты предпочитают черное оксидирование, хотя в жарком климате матовое покрытие практичнее.

С российскими дистрибьюторами работаем через nandahardware.ru — это наш основной канал для СНГ. Выяснилось, что местные монтажники часто используют разводные ключи при установке, хотя мы всегда указываем необходимость применения динамометрических. После серии поломок стали комплектовать каждую партию пластиковыми карточками-напоминалками на русском языке.

Материалы и их подводные камни

Перепробовали кучу вариантов — от стандартной стали 45 до нержавейки AISI 304. Для скандинавских стран оптимальной оказалась оцинковка горячим способом, хотя изначально сопротивлялись — технология дорогая. Зато теперь шведы берут стабильно, хоть и мелкими партиями.

С пластиковыми накладками была забавная история — для французского заказчика делали партию с зелеными рукоятками по RAL 6029. Цвет выдержали идеально, а вот поликарбонат не учел ультрафиолет — через полгода эксплуатации на открытых площадках покрытие потускнело. Вернулись к АБС-пластику с УФ-стабилизаторами, хоть и дороже на 25%.

Китайские конкуренты часто экономят на термообработке, но мы в Нанда сохраняем закалку ТВЧ даже для бюджетных линеек — иначе ресурс падает с заявленных 50 000 циклов до 15 000. Проверяли на стенде неоднократно, данные подтвердились.

Перспективы и тупиковые ветви

Сейчас экспериментируем с антистатическими покрытиями для электронной промышленности — Южная Корея проявляет интерес, но пока на уровне пробных образцов. Основная сложность — совместить электропроводящие свойства с износостойкостью.

Пытались продвигать модели с подсветкой для шахтного оборудования — спроса не нашли, хотя разработка обошлась в полгода работы КБ. Зато наработки пригодились для авиационного сектора — там как раз требовалась индикация положения.

Если говорить о будущем Н-образных рукояток, то вижу потенциал в сегменте модульных систем. Уже сейчас японские инженеры запрашивают варианты с быстросъемными механизмами — возможно, стоит развивать это направление параллельно с классикой. Главное — не повторять ошибку 2019 года, когда мы пытались сразу запустить 10 модификаций и чуть не сорвали сезонные поставки для ключевых клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

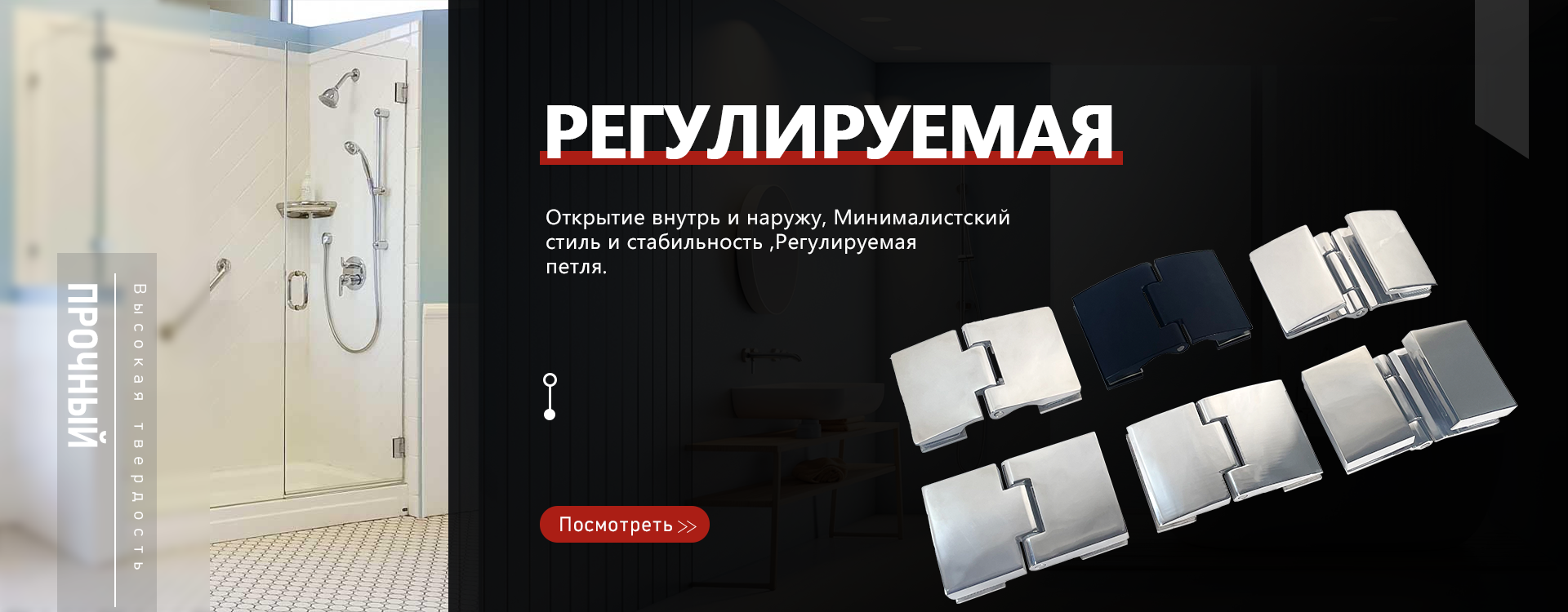

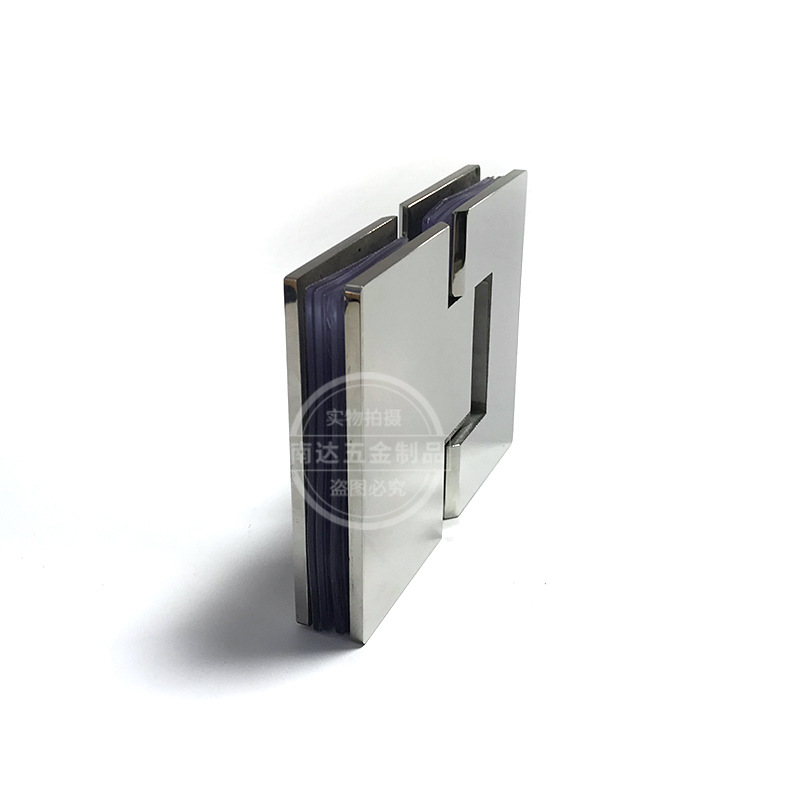

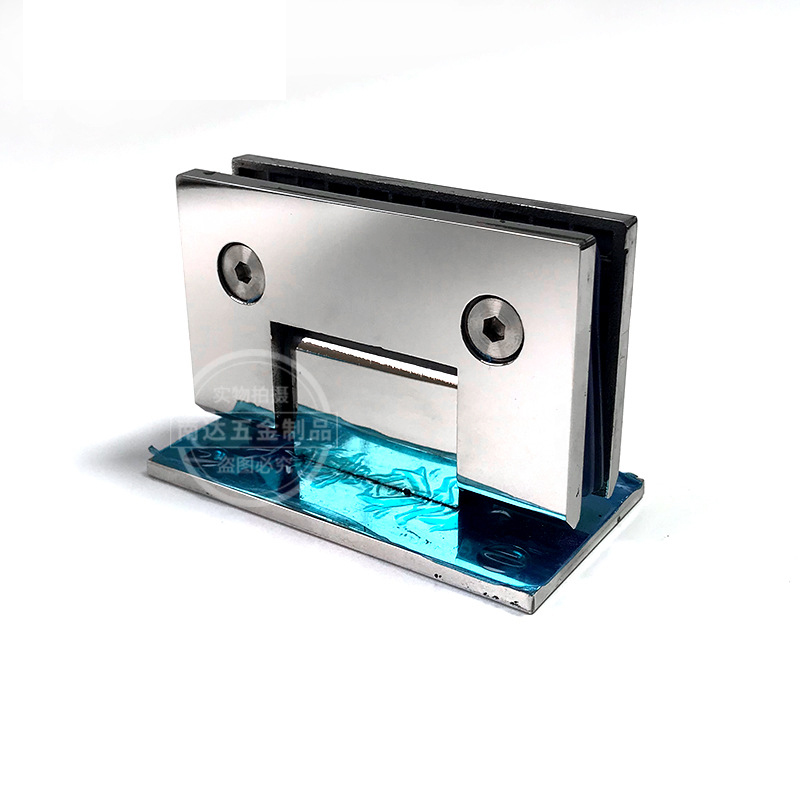

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате -

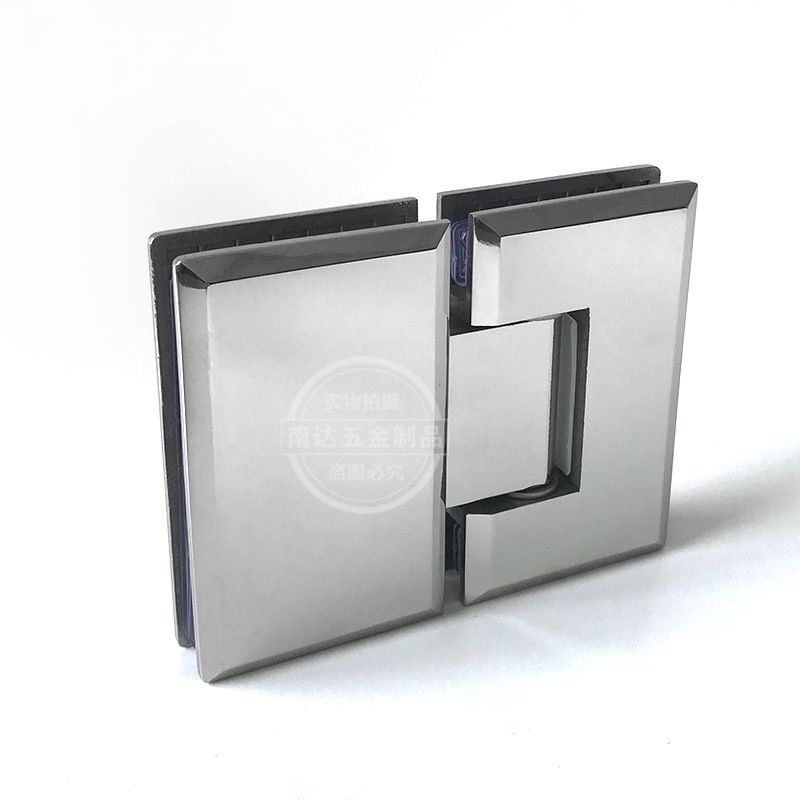

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери -

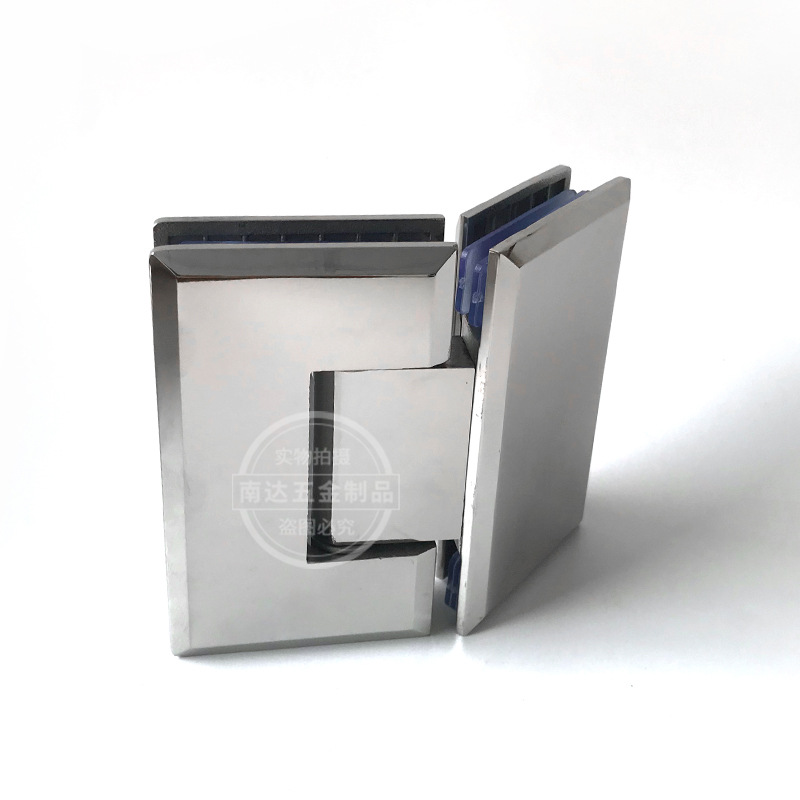

304#Зажим для ванной комнаты с выемкой для стекла Петля 90 градусов Душевой уголок Петля из матового черного стекла

304#Зажим для ванной комнаты с выемкой для стекла Петля 90 градусов Душевой уголок Петля из матового черного стекла -

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля -

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 135 градусов Душевая комната Обожженное черное лакированное стекло

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 135 градусов Душевая комната Обожженное черное лакированное стекло -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери ванной комнаты -

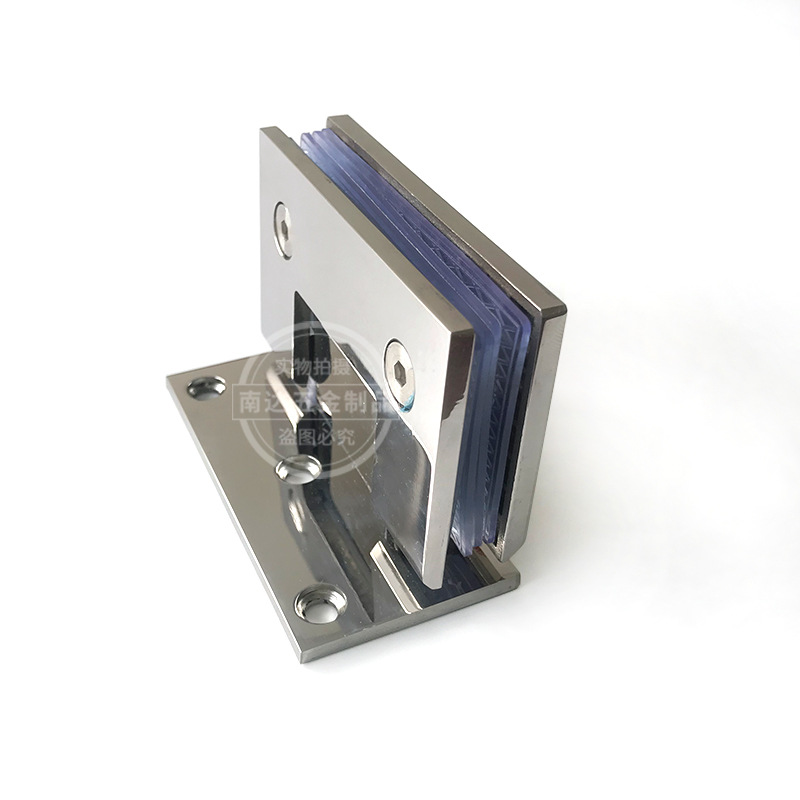

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения -

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери -

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 180 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 180 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см Шлифованный полный точный литой 90 градусов клип для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 90 градусов клип для ванной комнаты Зажим для стеклянной двери ванной комнаты

Связанный поиск

Связанный поиск- Поставщики Ручки-купе для стеклянных дверей

- Оптовые сауна стеклянные дверные петли фабрики

- OEM стеклянная ручка блокировки двери

- Дешевые 12 мм стеклянная петля Поставщики

- Оптовая душевая комната стеклянные петли производителей

- Оптовая титановые петли для стеклянных дверей основные страны-покупатели

- Дешевые стеклянные дверные петли цены

- Фабрики с ручками-замками для стеклянных дверей

- Дешевые без сверления стеклянной панели петли основных стран-покупателей

- Производители OEM стеклянные дверные петли для дверей сауны