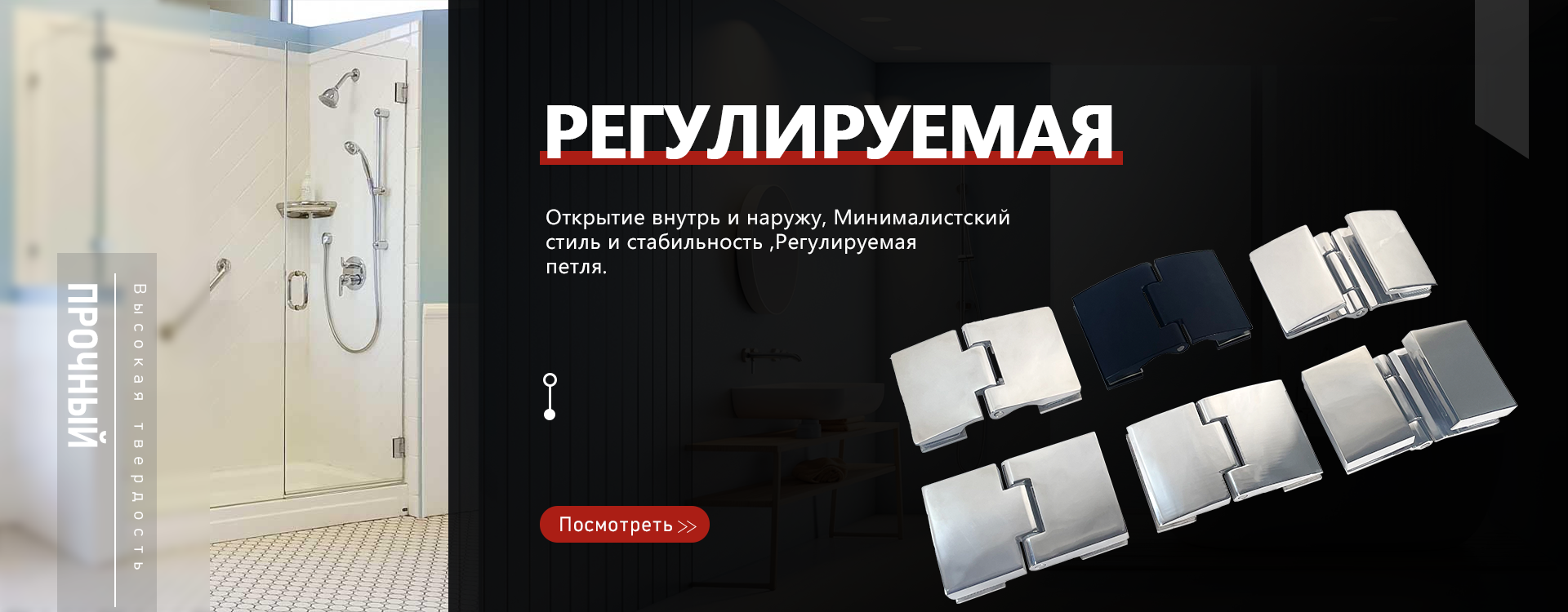

Поставщики Бронзовый стеклянный шарнир

Когда ищешь поставщиков бронзовых шарниров для стекла, половина проблем — в непонимании состава сплава. Многие путают литьё под давлением с холодной ковкой, а потом удивляются, почему петли трескаются в мороз.

География производства и скрытые риски

Город Цзиньли в Гаояо — это не просто 'родина фурнитуры'. Там исторически сложилась цепочка от литейных цехов до гальванических линий. Но в 2022 году мы столкнулись с партией шарниров от местного завода, где бронзовый стеклянный шарнир имел неравномерную толщину стенки — оказалось, использовали устаревшие пресс-формы с износом 0.8 мм.

Nanda Hardware из того же региона делает ставку на современное оборудование, но их сайт https://www.nandahardware.ru не всегда отражает реальные мощности. Например, в разделе 'Бронзовые изделия' нет данных о тестах на циклическую нагрузку — пришлось запрашивать вручную.

Кстати, о нагрузках: для створок свыше 25 кг нужно минимум 3 мм в сечении оси, но некоторые поставщики экономят на меди в сплаве, уменьшая до 2.5 мм. Это не критично для межкомнатных дверей, но для уличных конструкций — гарантированная деформация через сезон.

Технологические нюансы, которые не пишут в каталогах

При заказе у Nanda мы специально запросили образцы до анодирования. Внутренние полости были с литниковыми остатками — признак ручной очистки вместо ультразвуковой обработки. Для серийного производства это минус, но для мелких партий допустимо.

Сплав БрАЖМц10-3-1.5 — оптимален для российского климата, но его часто заменяют на дешёвый БрОФ. Разницу видно только при -35°C: первый сохраняет пластичность, второй даёт микротрещины. Nanda использует оба варианта, но в спецификациях честно указывает маркировку.

Интересно, что китайские производители стали применять европейские стандарты DIN EN 1670 для тестирования коррозии, но адаптируют методику под местные материалы. Например, вместо 96 часов в солевой камере — 72 часа с повышенной концентрацией. Результаты спорные, но для большинства регионов России хватает.

Логистика и скрытые затраты

При работе с Nanda metal product Co., Ltd. важно учитывать их систему упаковки: шарниры пакуют в вощёную бумагу, затем в пузырчатую плёнку, но углы картонных коробов часто не укреплены. В прошлом году 12% продукции пришло с вмятинами — пришлось доплачивать за деревянные обрешётки.

Морские перевозки из порта Шэньчжэнь занимают 45 дней, но в зимний период конденсат в контейнерах вызывает окисление латуни. Теперь всегда прописываем в контракте обязательное использование силикагелевых поглотителей влаги.

Кстати, о контрактах: Nanda соглашается на частичную предоплату 30%, что редкость для производителей из Гаояо. Но есть нюанс — при отгрузке менее 500 кг добавляют надбавку 15% за 'неполную загрузку контейнера'. Этот пункт часто упускают при первичных переговорах.

Ошибки монтажа и как их избежать

Самая частая проблема — установка бронзового стеклянного шарнира в профиль с неподходящим сечением. Например, для системы 45 мм минимальная глубина паза должна быть 18 мм, но некоторые монтажники пытаются впихнуть в 15 мм, срезая направляющие выступы.

Nanda в таких случаях отправляет видеоинструкции с тестовой сборкой, но они на китайском без субтитров. Пришлось самим снимать дублирующий ролик с замером момента затяжки — оптимально 4.5-5 Н·м для их моделей серии NH-278.

Запомнился случай с объектом в Сочи: заказчик купил шарниры через посредника, который скрыл использование сплава с добавлением свинца. После полугода эксплуатации в морском климате появились 'раковые' пятна коррозии. Теперь всегда требуем сертификат с указанием полного химического состава.

Перспективы рынка и альтернативы

Сейчас наблюдается тенденция к комбинированным решениям: бронзовый корпус с тефлоновыми вставками в узлах трения. Nanda экспериментирует с полиамидом PA66, но пока образцы выдерживают всего 15 000 циклов против заявленных 25 000.

Интересно, что европейские конкуренты переходят на порошковое напыление защитного слоя вместо традиционного лакового покрытия. Для бронзового стеклянного шарнира это перспективно — увеличивает стойкость к УФ-излучению, но пока дороже на 40%.

В Nanda предлагают кастомные решения — например, изменение угла открывания до 185° или нестандартный радиус скругления. Но минимальный заказ от 2000 штук и срок разработки 90 дней. Для срочных проектов проще брать стандартные модели с запасом по прочности.

Если резюмировать — главное не гнаться за низкой ценой, а анализировать полный цикл: от состава сплава до условий монтажа. И да, всегда тестировать образцы в реальных условиях, а не доверять каталогам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

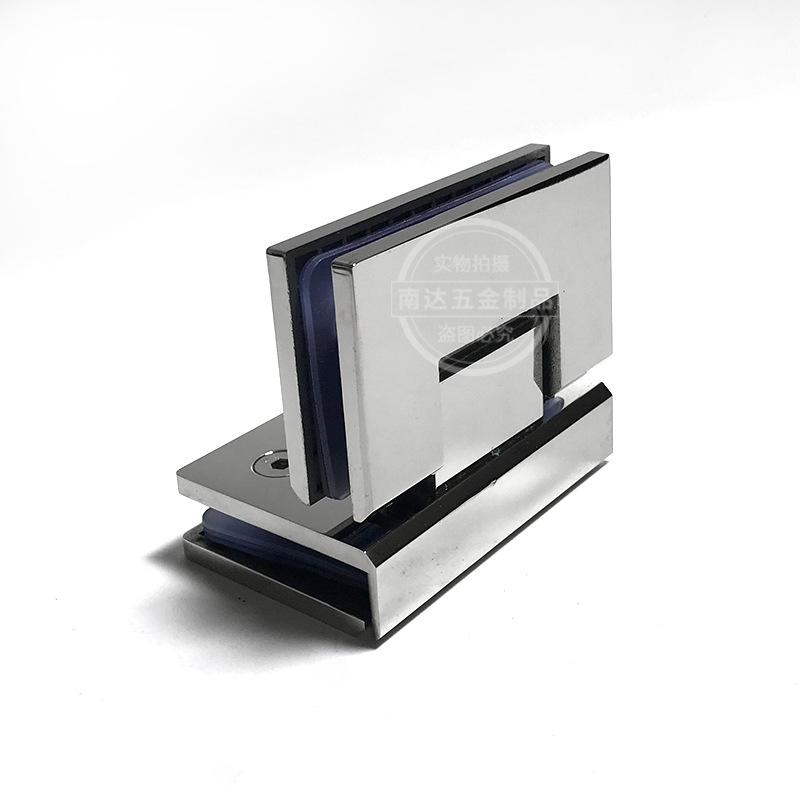

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты -

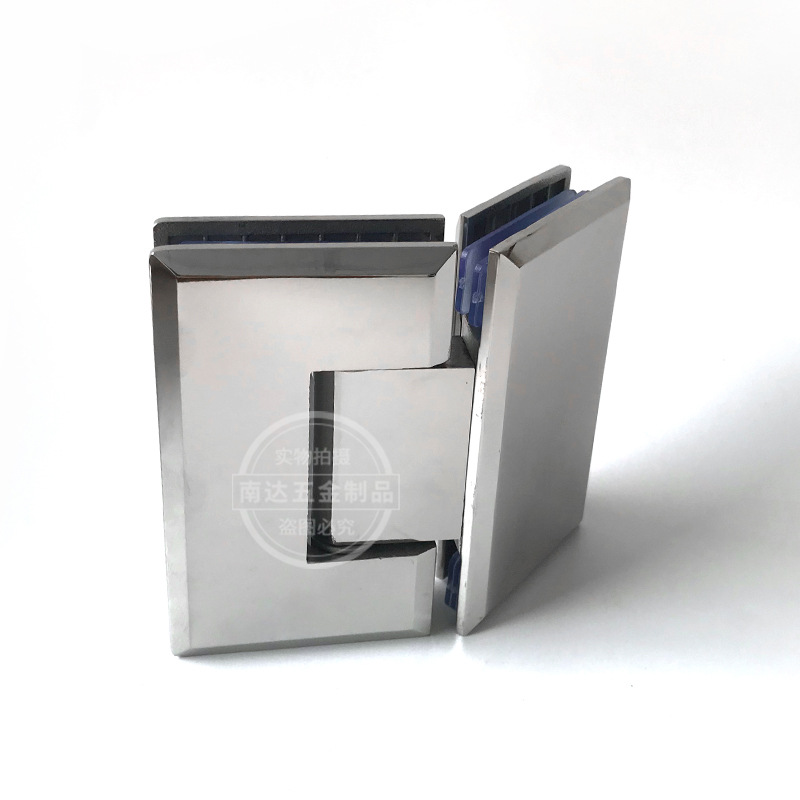

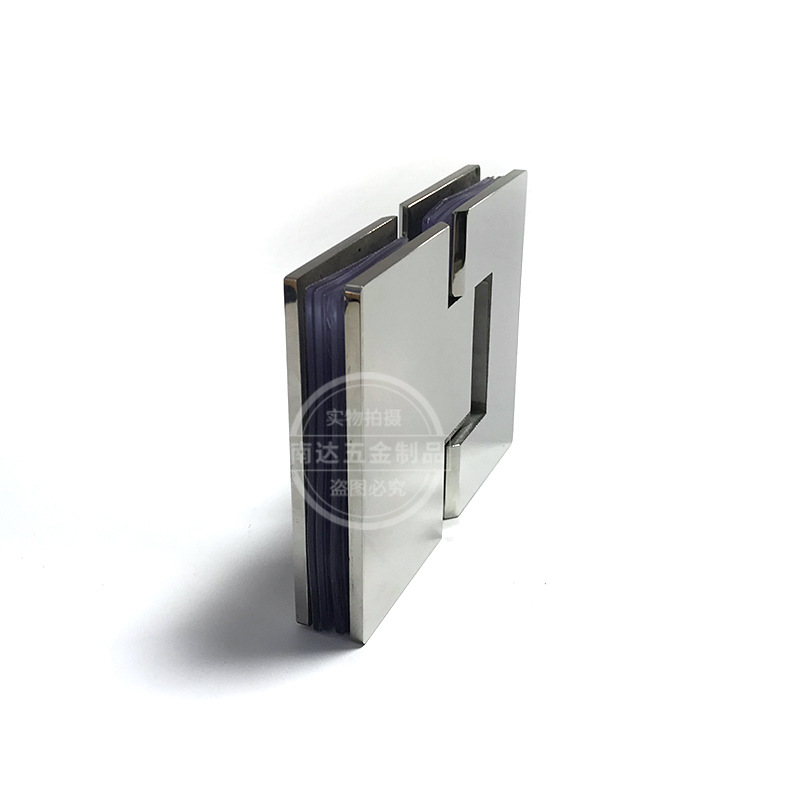

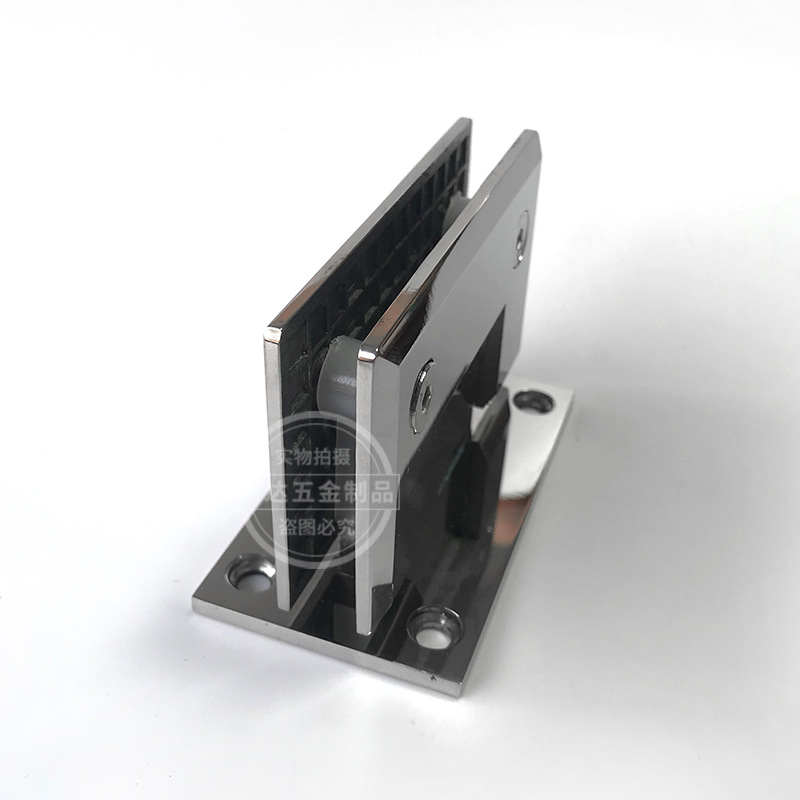

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты -

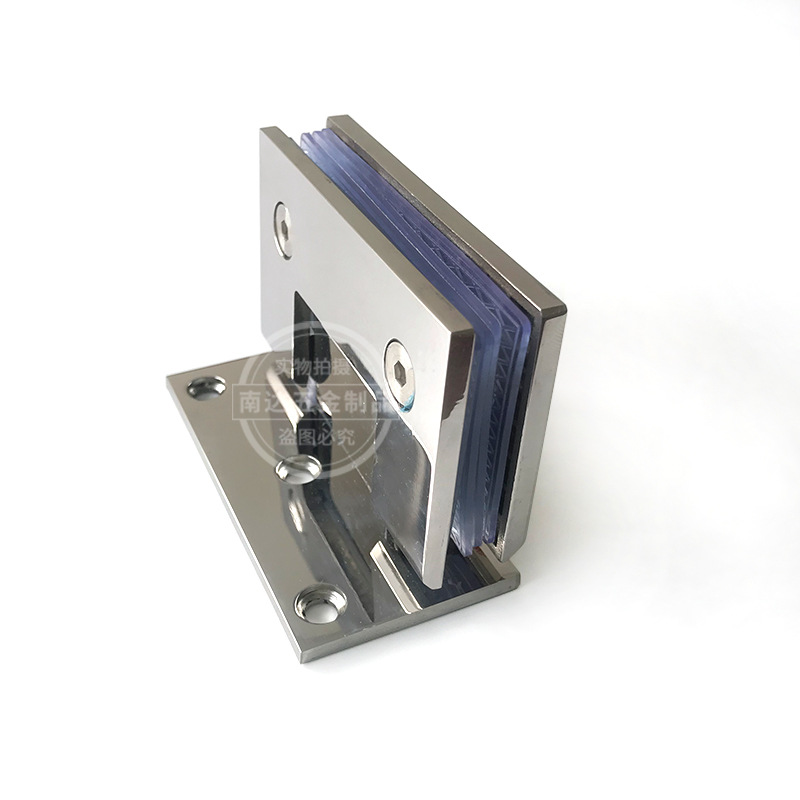

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате -

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери -

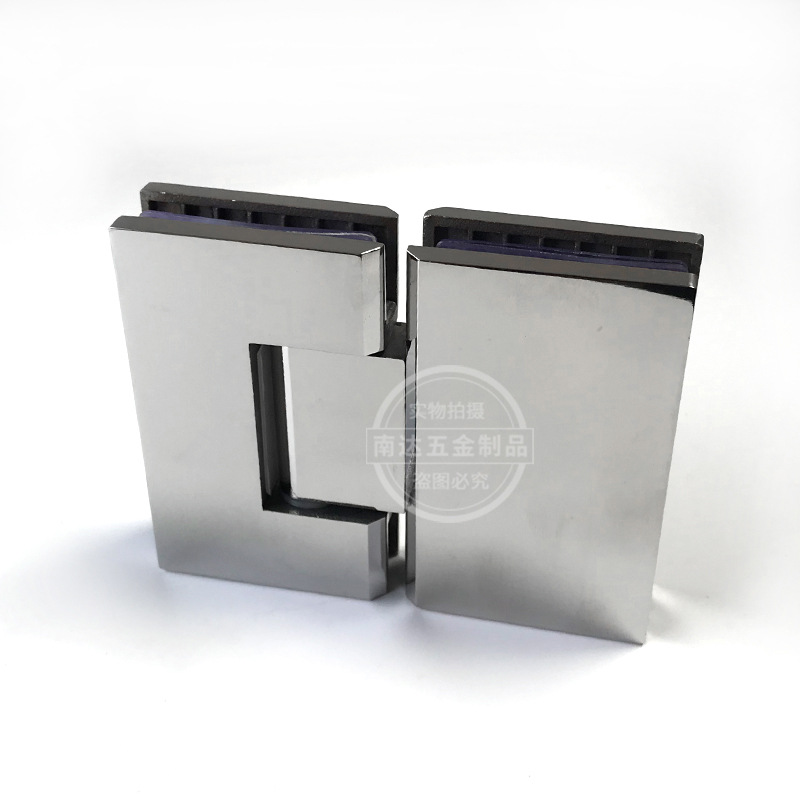

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, цельнолитой, со скошенным краем под углом 90 градусов、Стеклянный зажим для ванной комнаты

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, цельнолитой, со скошенным краем под углом 90 градусов、Стеклянный зажим для ванной комнаты -

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты -

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля -

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см полная точность литой твердый 90 градусов двойная петля ванная комната клип Клип для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точность литой твердый 90 градусов двойная петля ванная комната клип Клип для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты -

Полулитая нержавеющая сталь толщиной 5 см односторонний зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см односторонний зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты -

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери

Связанный поиск

Связанный поиск- Поставщики OEM навесные стеклянные петли для душевых дверей

- Производители мебельных петель для стеклянных дверей OEM

- Дешевые душевой уголок петли размер

- OEM стеклянная дверь петли замена

- Основные страны-покупатели оптовой стеклянные дверные петли без сверла

- Китайские поставщики стеклянных дверных петель для дверей сауны

- Производители петель для стеклянных дверей без отверстий

- Оптовые производители как демонтировать стеклянные дверные петли

- Основные страны-покупатели OEM душевой петли стекло TSX135

- Оптовая стеклянная дверь клип