Производители Н-образной рукоятки

Когда слышишь про Н-образную рукоятку, первое, что приходит в голову — обычная скоба из прутка. Но те, кто реально работал с оснасткой для станков, знают: разница между рядовой поделкой и сертифицированным изделием иногда измеряется браком целой партии деталей. У нас в цеху как-то попались рукоятки от неизвестного поставщика — вроде бы геометрия соблюдена, но посадка на вал люфтила на полмиллиметра. Потом выяснилось, что термообработку они экономили, гнали прокат без нормализации.

Ключевые параметры при выборе

Сейчас уже выработал для себя чек-лист: сначала смотрю на материал. Если производитель Н-образной рукоятки пишет 'сталь 45' без указания ГОСТ — это тревожный звоночек. У китайцев, кстати, с этим строго — у того же завода Nanda metal product Co., Ltd. (https://www.nandahardware.ru) в спецификациях всегда прописывают аналог SS440. Проверял их образцы на твердость — HRC 48-50, что для рукояток фрезерных станков более чем достаточно.

Второй момент — чистота поверхности. Не полировка, а именно отсутствие окалины после штамповки. Как-то взяли партию с видимым наплывом у основания — через месяц эксплуатации появились микротрещины. Пришлось объяснять снабженцам, что экономия в 15% обернулась простоем оборудования.

И третий нюанс — геометрия паза. Здесь многие ошибаются, думая, что главное — внешние контуры. На деле зазор между внутренними гранями и шпонкой вала критичен. У того же Nanda в техдокументации есть схема с допусками ±0,1 мм — это промышленный стандарт, хотя некоторые кустарщики до сих пор работают с погрешностью в миллиметр.

Технологические тонкости производства

Посещал производство в Гаояо — тот самый регион, где находится Нанда Аппаратная фабрика. Интересно, что они комбинируют холодную штамповку с последующей механической обработкой. Видел, как заготовку после пресса пропускают через фрезерный центр — снимают фаски в местах перехода сечения. Это как раз то, что у нас в документации называют 'устранение концентраторов напряжений'.

Запомнился момент с термообработкой — у них стоит сквозная печь с азотной защитой. Не то что наши умельцы, которые в муфеле закаливают партиями по 10 штук. Кстати, оттуда же привез образцы для испытаний — после 2000 циклов переключения на испытательном стенке не было даже следов износа на гранях.

Еще подметил деталь: китайские инженеры используют профилированный прокат вместо круглого прутка. Сначала не понял зачем — оказалось, так меньше отходов при штамповке. Но при этом приходится калибровать оснастку чаще — видимо, из-за неравномерной деформации металла.

Ошибки проектирования и как их избежать

В 2018 году мы сами пытались модернизировать Н-образную рукоятку для тяжелых фрезерных станков. Увеличили сечение прутка с 12 до 16 мм — казалось бы, логично. Но не учли, что литейная форма не рассчитана на такое усилие — получили брак 40% из-за непровара металла в угловых зонах.

Потом уже консультировались с технологами из Nanda — они предложили делать составную конструкцию: основание из кованой заготовки, а ответственные зоны усиливать накладками. Не самый дешевый вариант, но для спецтехники с вибрационными нагрузками — оптимально.

Сейчас при проектировании всегда проверяю K-фактор концентрации напряжений в местах перехода — спасибо их инженерам, подсказали методику расчета. Раньше-то чертили 'на глаз', отсюда и проблемы с усталостной прочностью.

Особенности работы с азиатскими поставщиками

Когда впервые заказывал у китайцев Н-образные рукоятки, ожидал подвоха. Но завод в Цзиньли (родина фурнитуры, как они себя позиционируют) приятно удивил — прислали не только сертификаты соответствия, но и протоколы испытаний на ударную вязкость. Правда, пришлось пояснять про необходимость маркировки партии — изначально ставили только логотип.

С транспортировкой вышла заминка — они пакуют в антикоррозийную бумагу, но для морских перевозок этого недостаточно. Пришлось доплачивать за вакуумную упаковку. Теперь всегда прописываем в спецификации: 'упаковка для морского контейнера с силикагелем'.

По деньгам вышло на 20% дешевле местных производителей — но только при заказе от контейнера. Мелкие партии им неинтересны, что понятно — переналадка пресса на другое сечение занимает полсмены.

Перспективы развития отрасли

Смотрю на новые каталоги — постепенно уходят от стандартных Н-образных рукояток к эргономичным вариантам с полимерными накладками. У Nanda уже есть серия GripMax — пробовал на токарных станках, действительно удобнее при длительной работе. Хотя для ударных нагрузок все же надежнее классика.

Заметил тенденцию к унификации — производители стараются сократить номенклатуру. Вместо 10 типоразмеров предлагают 3-4 с регулируемыми адаптерами. В принципе, логично — снижает складские запасы.

Слышал, что экспериментируют с композитными материалами — углепластиковые рукоятки для пищевого оборудования. Но пока это дороже стальных аналогов в 4-5 раз. Думаю, массовым решением станет лет через пять, не раньше.

Практические рекомендации по применению

При монтаже всегда советую использовать динамометрический ключ — особенно для рукояток со шлицевым соединением. Видел случаи, когда слесари зажимали 'до упора' — потом фрезеровщики полсмены снимали прикипевшую оснастку.

Для оборудования с реверсивным ходом лучше брать Н-образные рукоятки с стопорным кольцом — у Nanda такая серия называется LockPro. Сами убедились, когда на расточном станке обычная рукоятка сорвалась при реверсе — хорошо, что никто не пострадал.

Раз в полгода обязательно проверяйте зазор в пазах — даже у качественных изделий со временем появляется выработка. Мы ведем журнал замеров — помогает прогнозировать замену до аварийной ситуации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

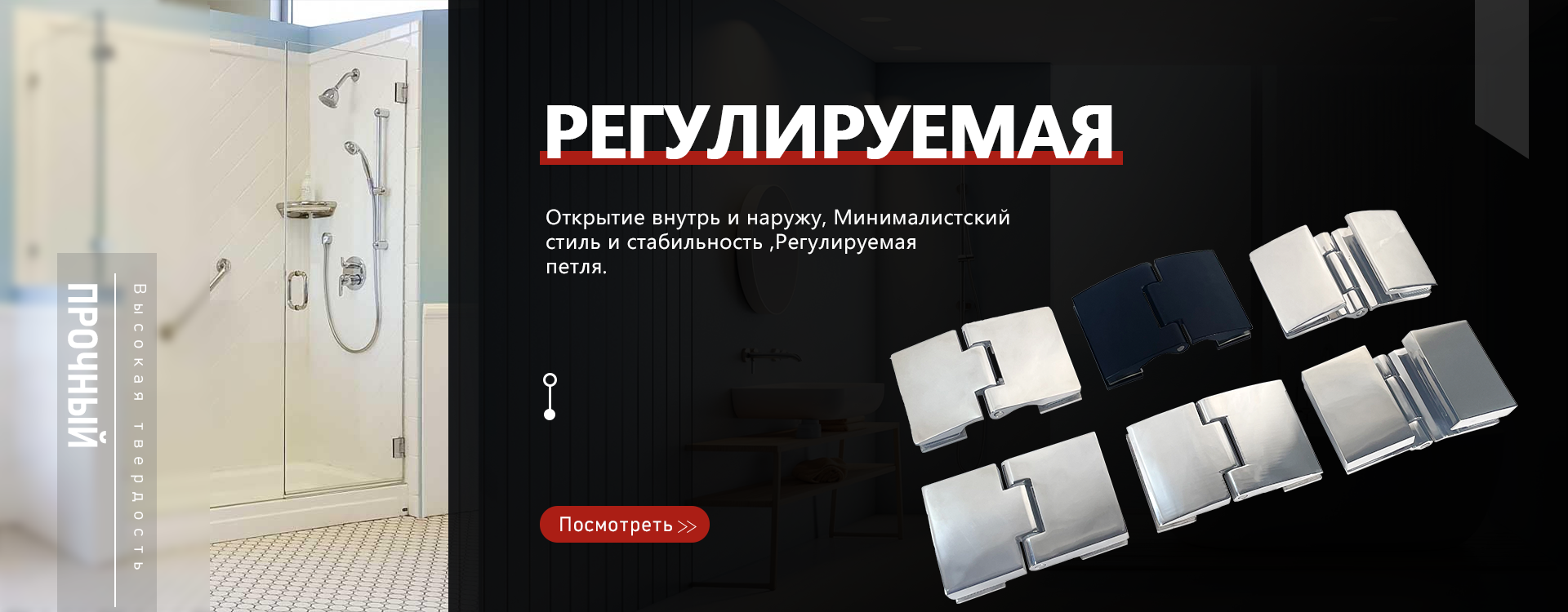

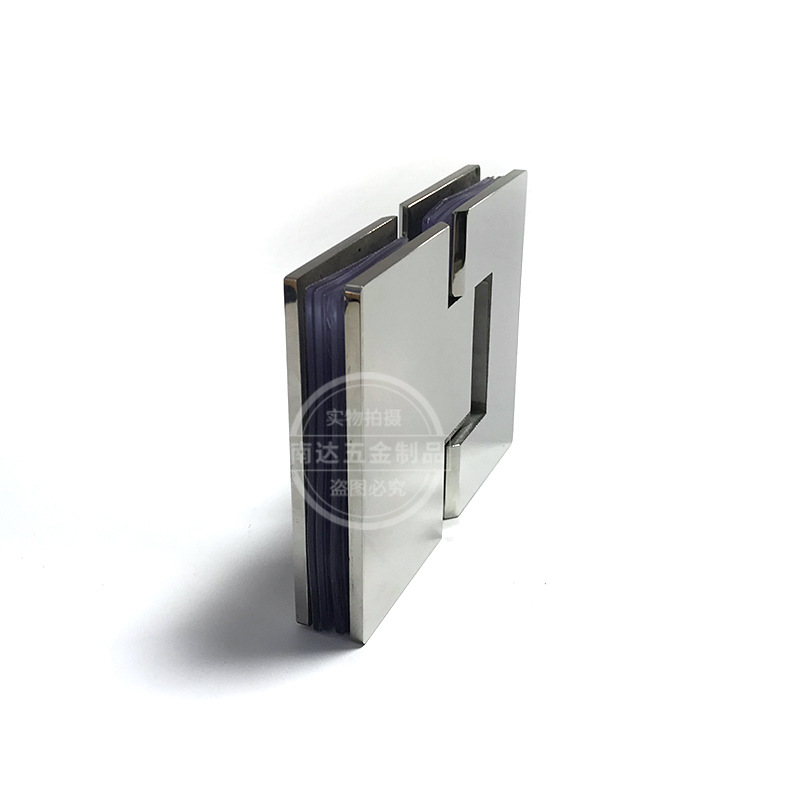

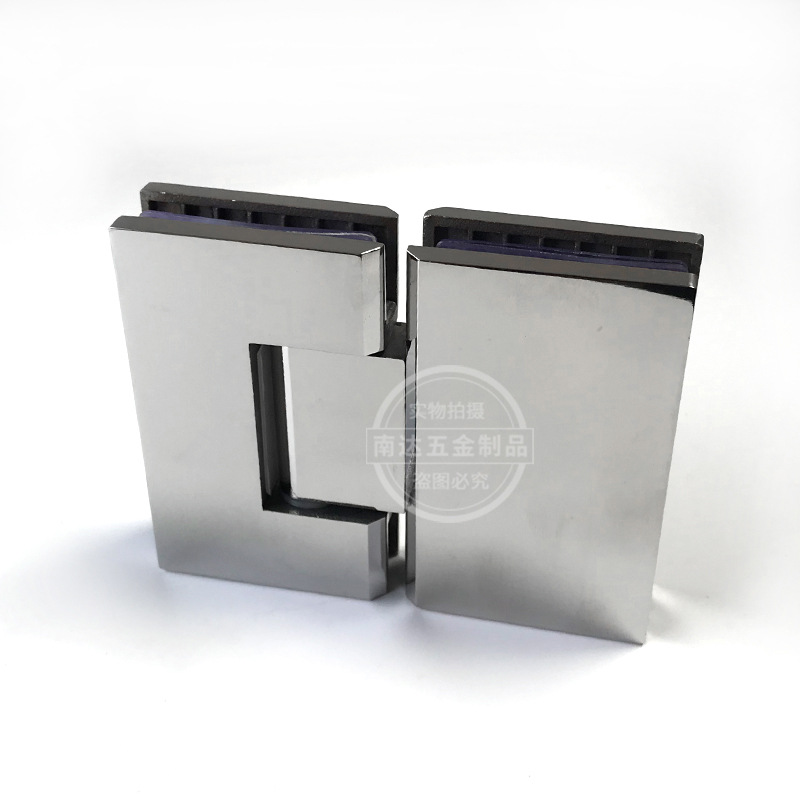

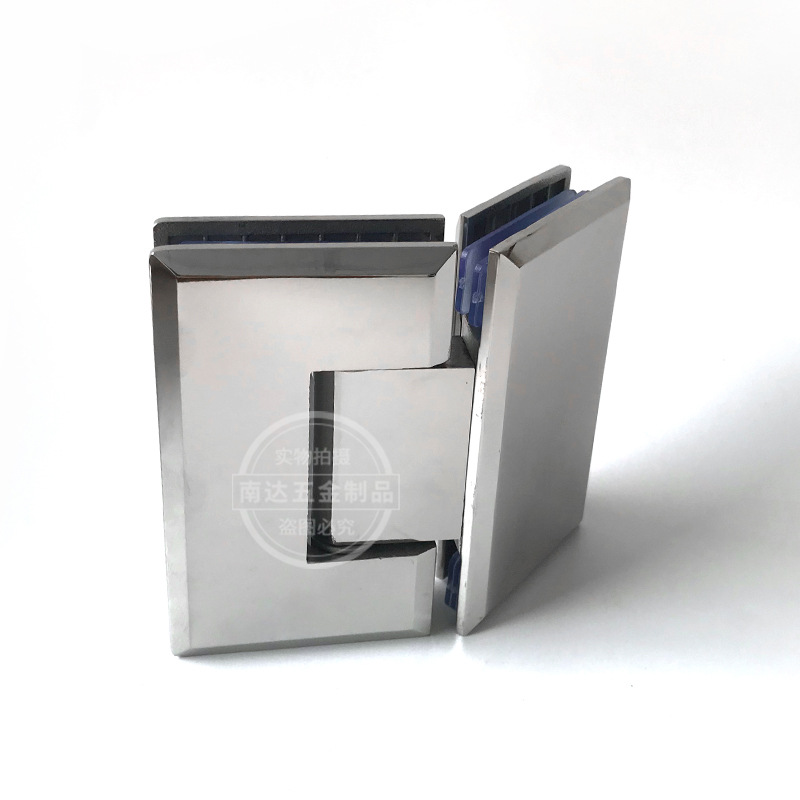

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты -

Нержавеющая сталь 5 см Шлифованный полный точный литой 135 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 135 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты -

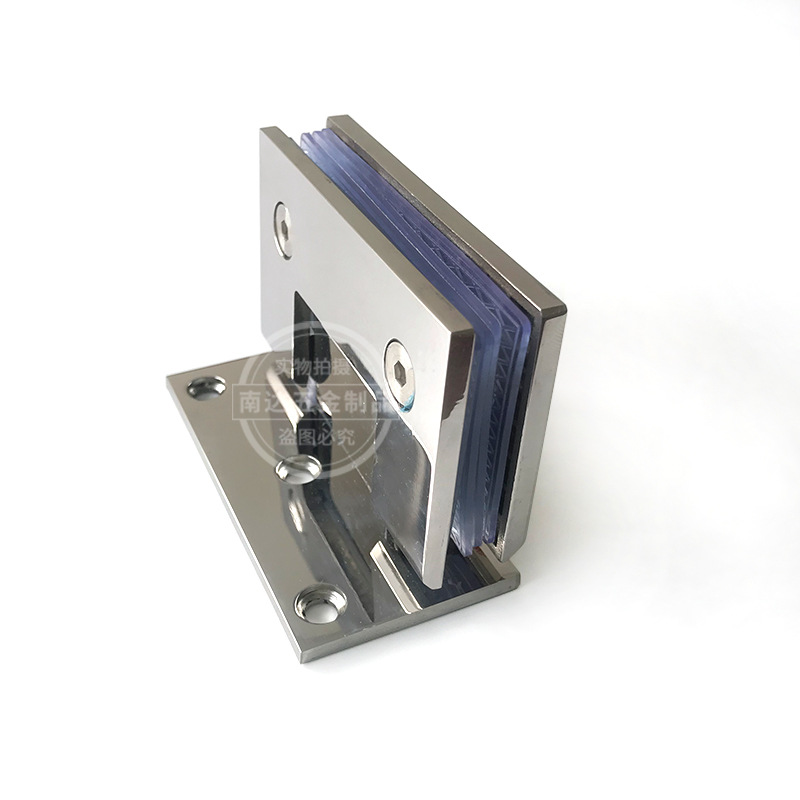

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты -

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери -

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты -

304#Полностью литой шарнир с дугообразным дном под углом 90 градусов Зажим для ванной комнаты Бескаркасный дверной зажим

304#Полностью литой шарнир с дугообразным дном под углом 90 градусов Зажим для ванной комнаты Бескаркасный дверной зажим -

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты -

Зажим для ванной комнаты из нержавеющей стали матово-черного цвета Зажим для безрамной стеклянной двери Петля для ванной комнаты 135 градусов

Зажим для ванной комнаты из нержавеющей стали матово-черного цвета Зажим для безрамной стеклянной двери Петля для ванной комнаты 135 градусов -

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери -

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 180 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 180 градусов Зажим для стеклянной двери ванной комнаты

Связанный поиск

Связанный поиск- Оптовые душевые ограждения с распашными дверями Заводы

- Дешевые стеклянная дверь трек ручки

- Цены на стеклянные душевые петли

- оптовая стеклянная дверь мебель петли без отверстий производители

- Основные страны-покупатели ручек-купе для стеклянных дверей

- OEM стеклянные дверные петли без отверстий производители

- Дешевые стеклянные дверные ручки

- Китайские поставщики стеклянной двери петли крепления

- Производители петель для душевых дверей

- Оптовая душевая дверь твердые петли фабрики