Производители Стеклянная ручка для душевой двери (1 метр)

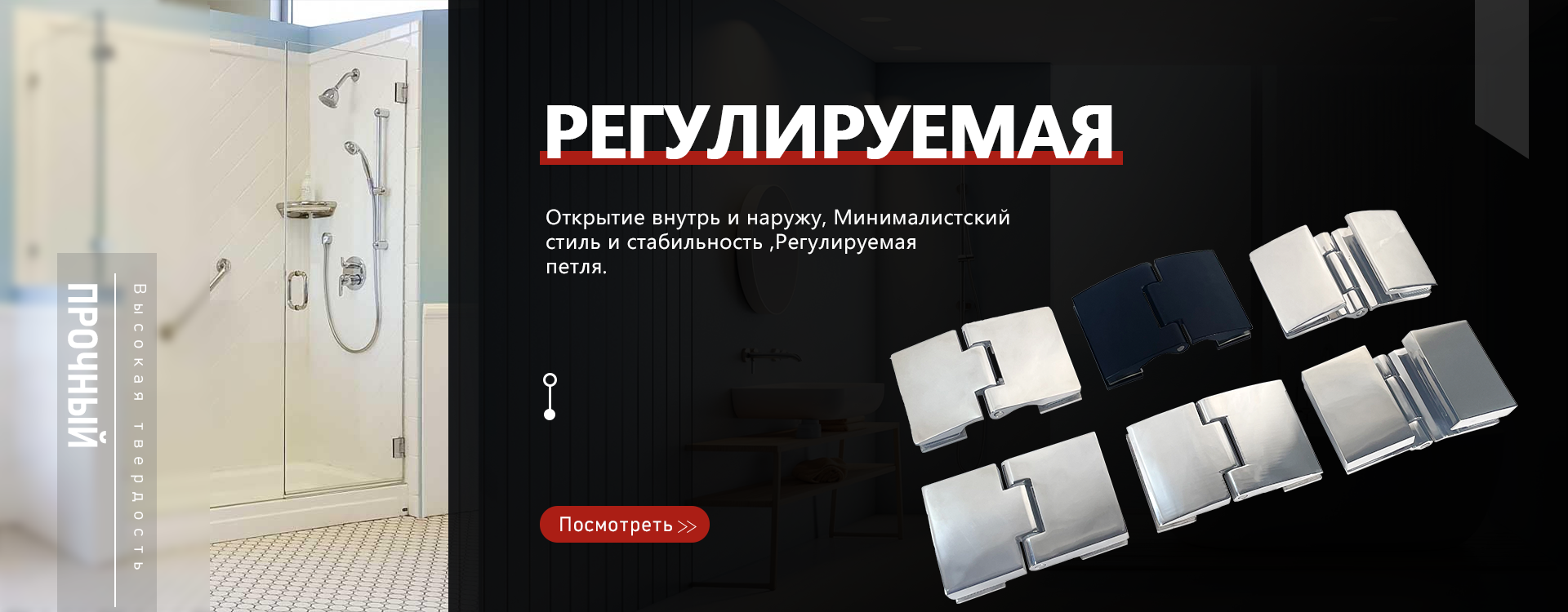

Когда заказчики ищут производители стеклянная ручка для душевой двери, многие ошибочно полагают, что главное - эстетика. На деле же метровая длина - это не просто параметр, а целая техническая задача, где каждый миллиметр влияет на распределение нагрузки.

Почему именно 1 метр?

В стандартных душевых кабинах ручки короче 80 см часто провоцируют перекос створки. Наш эксперимент с образцами 95 см показал: при монтаже на закаленное стекло толщиной 8 мм появляются точки напряжения. Именно поэтому в Nanda мы остановились на 100 см как оптимальном варианте для большинства типовых проемов.

Кстати, о толщине стекла - тут есть нюанс. Некоторые коллеги предлагают универсальные кронштейны 'под любую толщину'. На практике такой подход привел к деформации креплений в трех объектах, где использовалось стекло 10 мм. Пришлось переделывать всю партию с учетом реальных замеров.

Особенно критично это для угловых душевых, где ручка выполняет не только декоративную, но и стабилизирующую функцию. Помню случай в коттедже под Москвой: заказчик купил 'универсальные' ручки, а через месяц створка начала проседать. Разбирались - оказалось, производитель сэкономил на усилении внутреннего профиля.

Материалы: что действительно работает

Нержавеющая сталь AISI 304 - не панацея, как многие думают. В условиях постоянной влажности даже она может давать очаги коррозии, если нарушена технология полировки. Мы в Nanda перешли на AISI 316 для премиум-линейки после жалоб из отелей Сочи.

Алюминиевые сплавы - отдельная история. Легкие, но требуют особого подхода к анодному покрытию. Наш технолог как-то показал образцы с разной толщиной оксидного слоя: разница в износостойкости достигала 40% при одинаковом визуальном исполнении.

Полировка стыков - вот где чаще всего экономят недобросовестные производители. Видел образцы, где фаска была обработана только с лицевой стороны. Через полгода эксплуатации в микротрещинах начинал скапливаться конденсат. Теперь всегда проверяю торцы лично.

Монтажные тонкости

Самая распространенная ошибка - сверление стекла без учета краевой зоны. Минимальное расстояние от края должно быть не менее 50 мм, иначе риск сколов возрастает в разы. На сайте Nanda hardware мы даже разместили калькулятор для расчета точек крепления - клиенты благодарят.

Силовые нагрузки - тема, которую часто недооценивают. При длине 1 метр рычаг создает значительное давление на точку крепления. Наши испытания показали: стандартные винты М6 выдерживают не более 15 кг статической нагрузки, тогда как для безопасности нужно минимум 25 кг.

Прокладки из EPDM-резины - казалось бы, мелочь. Но именно они компенсируют термическое расширение. В одном из проектов пришлось экстренно менять силиконовые прокладки на термостойкие после жалоб из бани в Якутске.

Логистика и хранение

Метровые ручки - кошмар упаковщика. Пенопластовые уголки не спасают при перевозке сборными грузами. После серии повреждений разработали многослойный картонный кокон с поперечными ребрами жесткости - брак сократился с 7% до 0.3%.

Складирование в штабелях - еще один момент. Первоначально хранили вертикально, но это занимало много места. Перешли на специальные стеллажи с каретками, что позволило увеличить емкость склада в Гуандуне на 30%.

Влажностный режим - отдельная головная боль. Даже нержавейка может покрыться пятнами при длительном хранении в неподходящих условиях. Пришлось устанавливать систему климат-контроля на основном складе в Цзиньли.

Производственные нюансы

Лазерная резка против гидроабразивной - вечный спор. Для серийного производства стеклянных ручек мы выбрали комбинированный подход: контур режем водой, а отверстия - лазером. Это дает идеальную геометрию без микротрещин.

Контроль качества на каждом этапе - не просто красивые слова. Как-то пропустили партию с отклонением по плоскостности всего 0.2 мм - получили рекламации от семи монтажников. Теперь проверяем каждую десятую ручку, а не выборочно.

Упаковка для международных поставок - отдельная наука. Для Ближнего Востока добавляем дополнительный влагопоглотитель, для Скандинавии - усиленную защиту от перепадов температур. Опыт, купленный ошибками.

Что в итоге?

Стеклянная ручка длиной 1 метр - это не просто аксессуар, а инженерное изделие. За восемь лет работы через наш завод в Гаояо прошли сотни модификаций, но базовые принципы остаются: точность замеров, качество материалов и учет реальных условий эксплуатации.

Сейчас тестируем новую систему креплений с демпфирующими вставками - показываем прототипы на nandahardware.ru. Если пройдут испытания на вибростенде, будем внедрять в следующем квартале.

Главный вывод: не бывает мелочей в производстве фурнитуры для душевых дверей. Каждый миллиметр, каждый градус наклона, каждый грамм давления - всё это складывается в репутацию. И лучше учиться на чужих ошибках, чем на своих - проверено на практике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

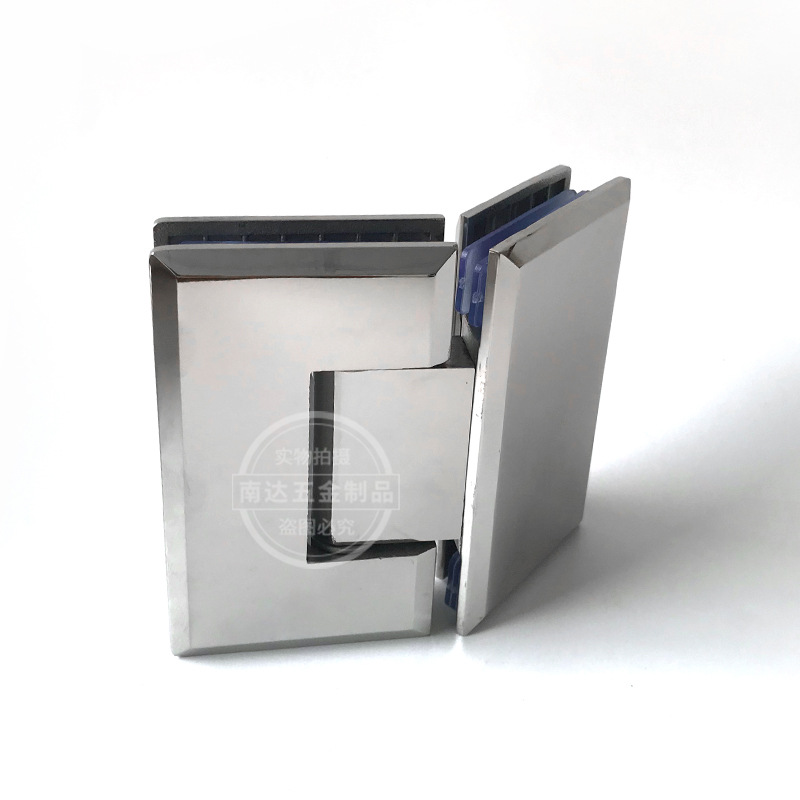

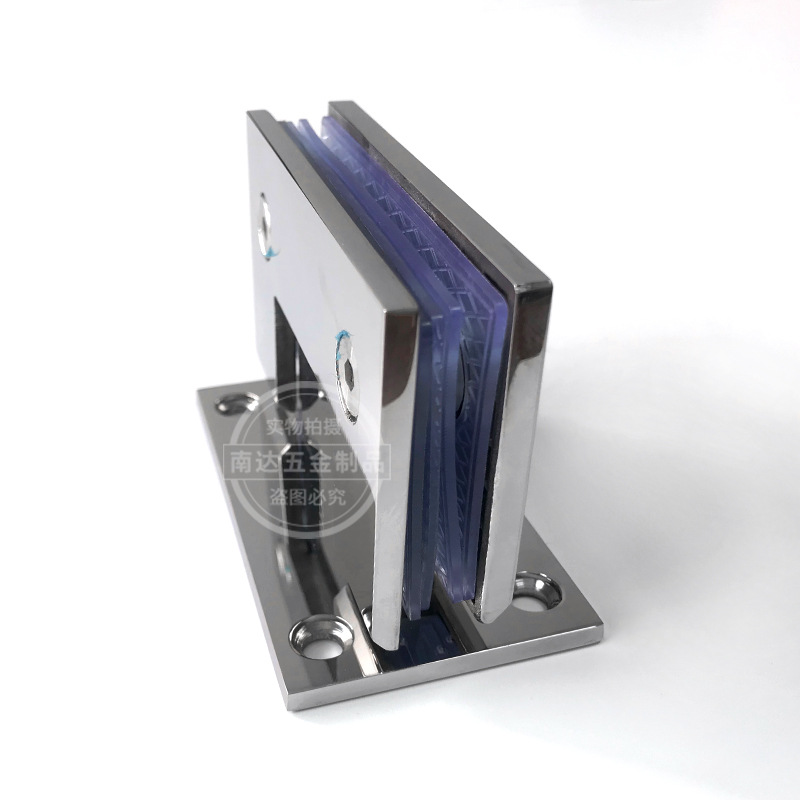

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери

Нержавеющая сталь точность литой ванной клип Зажим для душевого стекла 360 градусов вверх и вниз зажим стеклянной двери -

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери -

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты -

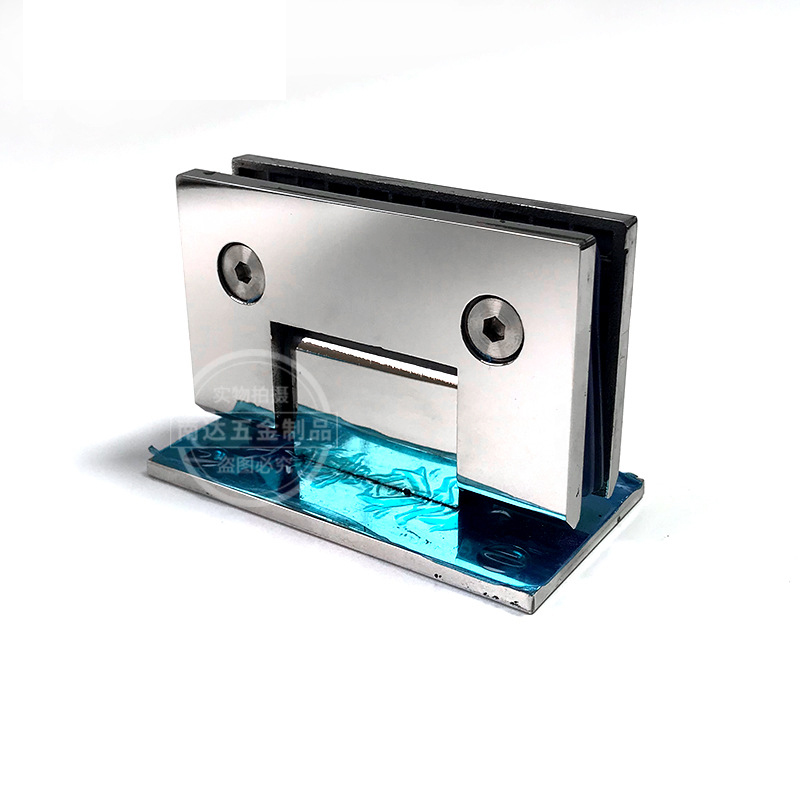

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери -

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения -

Сварные зажимы для ванной комнаты из нержавеющей стали Стеклянная дверь клип

Сварные зажимы для ванной комнаты из нержавеющей стали Стеклянная дверь клип -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате -

Нержавеющая сталь 5cm полное литье Односторонний зажим для ванной комнаты 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5cm полное литье Односторонний зажим для ванной комнаты 135 градусов Зажим для стеклянной двери ванной комнаты -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери ванной комнаты -

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты

Связанный поиск

Связанный поиск- душевая петля 135 градусов

- Поставщики OEM паровая комната стеклянная дверь петли

- OEM стеклянной двери петли профиль фабрик

- OEM стекло к стеклу и стене фиксируя

- Основные страны-покупатели душевых петель OEM

- Дешевые Душевая кабина стеклянная петля

- Дешевые стеклянная дверь замок ручка

- Душевые петли 135 градусов основные страны-покупатели

- Основные страны-покупатели OEMdfg магазин стеклянной двери петли

- петля мебельная для стеклянного фасада