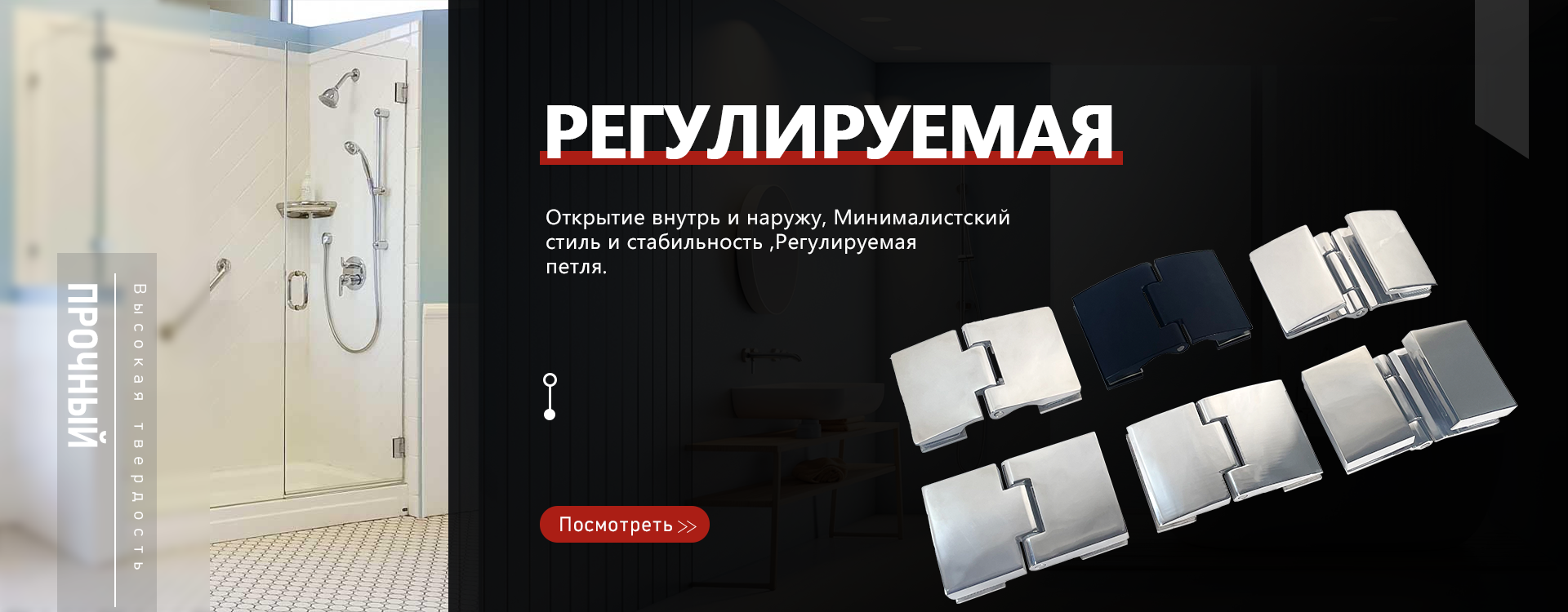

Фабрики по производству распашных петель для стеклянных дверей

Когда слышишь про фабрики по производству распашных петель для стеклянных дверей, многие представляют конвейер с роботами, но на деле 60% операций всё ещё делаются вручную – особенно финальная подгонка посадочных мест под стекло 8-12 мм. Наша фабрика в Цзиньли как раз из таких.

Почему Гаояо стал центром производства

Район Гаояо в Гуандуне не зря называют 'родиной фурнитуры'. Здесь за 20 км можно найти всё: от литейных цехов до гальванических линий. Но для петель стеклянных дверей критична не география, а цепочка поставок закалённой нержавейки AISI 304 – у нас её везут с завода в Фошане за 3 часа, а в Европе такой же груз таможня будет неделю держать.

На фабрике Nanda мы изначально пробовали работать с 430-й сталью – дешевле на 40%, но после 500 циклов открывания на петлях появлялись микротрещины в зоне пресс-шайбы. Пришлось вернуться к 304-й, хоть и пришлось пересчитать всю маржинальность.

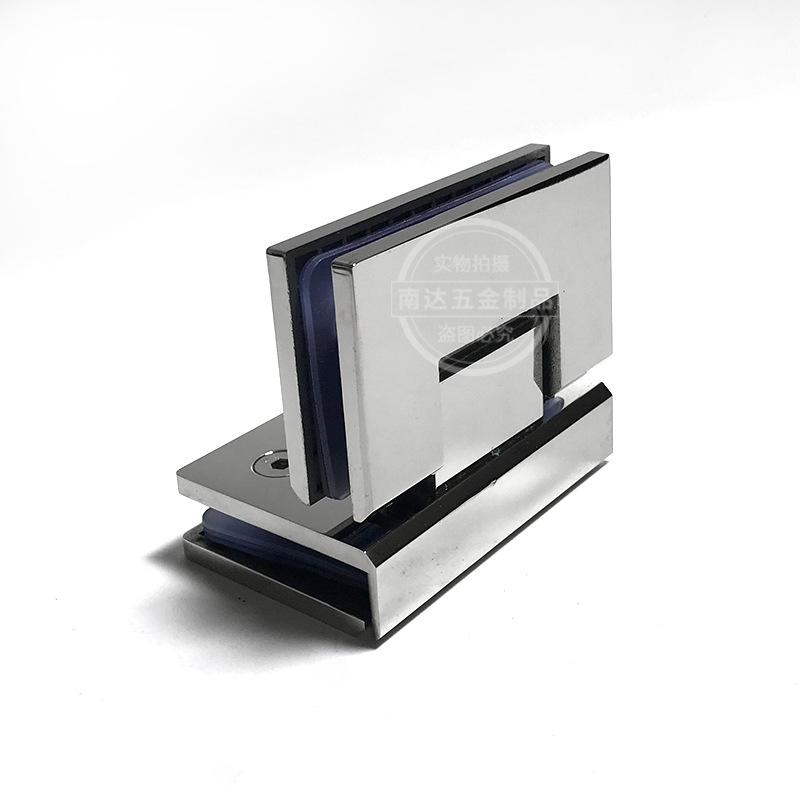

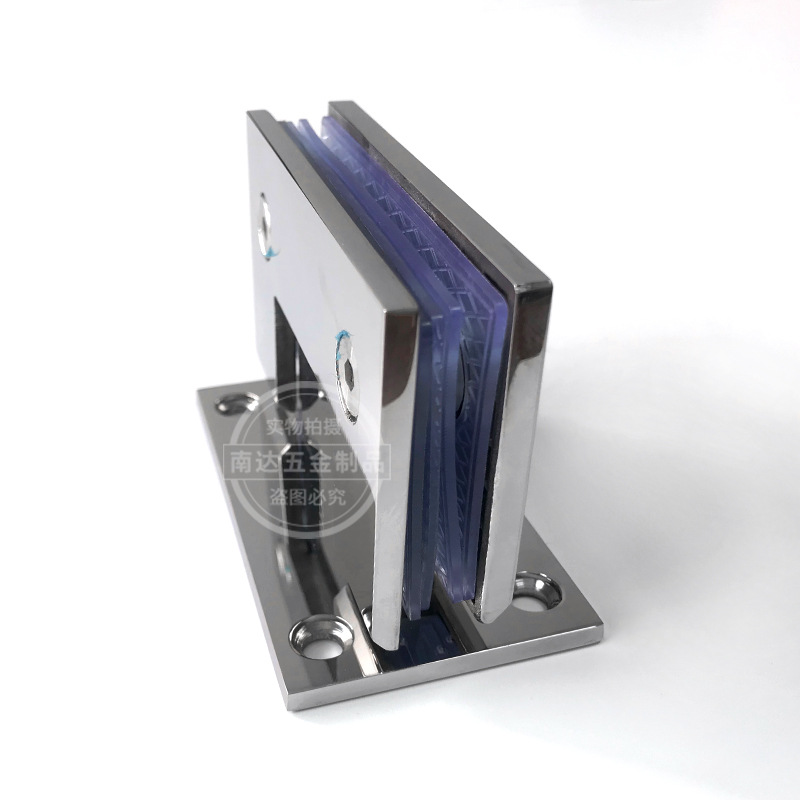

Кстати, про толщину стекла: большинство фабрик делает петли под 10 мм, но в офисах сейчас ставят 12 мм – мы перешли на усиленные оси с тефлоновым покрытием, хотя сначала думали, что хватит и стандартных подшипников.

Технологические провалы и находки

В 2022 году мы пытались внедрить лазерную резку заготовок вместо штамповки – точность выше, но стоимость одного узла выросла на 17%. Для массмаркета не подошло, хотя для бутиковых проектов оставили эту опцию.

Самое сложное в производстве распашных петель – не сам механизм, а совместимость с разными типами стёкол. Например, матовое стекло с напылением требует другого прижимного усилия – мы 3 месяца переделывали прокладки из EPDM на силиконовые.

До сих пор не можем идеально подобрать состав для финишного покрытия: порошковая краска держится 5 лет, но царапается при монтаже, а анодирование дороже на 30%. Клиенты из Дубая вообще просят PVD-покрытие – приходится отдавать на аутсорс.

Логистика как боль производителя

С нашим расположением в Цзиньли есть плюс – порт Шэньчжэня в 2 часах езды, но для Европы морская доставка убивает всю маржу. Пришлось открывать склад в Польше через партнёров, хотя контроль качества усложнился.

Интересно, что российские клиенты (особенно из Москвы) часто просят петли с увеличенным моментом затяжки – видимо, из-за перепадов температур. Мы добавили пружины из стали 65Г вместо 60С2А – работает, хотя ресурс снизился на 15%.

На сайте nandahardware.ru мы вынуждены были сделать калькулятор под разные стандарты DIN – немецкие инженеры всегда запрашивают сертификаты по EN 1935, хотя по факту наши петли проходят тесты на 200 000 циклов против требуемых 100 000.

Подробнее о процессе сборки

Сборка узла поворотного механизма – это 80% успеха. Раньше ставили стандартные подшипники скольжения, но для дверей тяжелее 40 кг перешли на игольчатые – шум исчез, правда, пришлось перепроектировать корпус.

Регулировочные винты – отдельная история. Пробовали делать из латуни – быстро разбиваются, перешли на калёную сталь 45 с гальваникой. Но монтажники всё равно жалуются, что шестигранник 4 мм слизывается – возможно, нужно переходить на Torx.

Самое неприятное – когда клиенты экономят на монтаже и ставят петли для 10-мм стекла на 12-мм. Поломки гарантированы, но в гарантийных случаях разбираться приходится нам. Теперь вкладываем в каждую коробку шаблон-калибратор.

Перспективы и тупиковые ветки

Умные петли с датчиками открывания – казалось бы, логичное развитие. Но после 2 лет экспериментов поняли: для стеклянных дверей беспроводная электроника живёт не больше года из-за вибраций. Оставили только механику.

Сейчас тестируем комбинированные петли для стекло-деревянных конструкций – спрос растёт в премиум-сегменте. Неожиданно сложно оказалось синхронизировать углы открывания разных материалов.

Если говорить о будущем – вероятно, перейдём на пресс-формы с полиамидными вставками для снижения веса. Но пока 95% клиентов выбирают классическую нержавейку, хоть она и дороже. Видимо, психология: стеклянная дверь должна быть с массивной фурнитурой.

О чём молчат производители

Никто не пишет, что 30% петель возвращаются из-за неправильного монтажа. Мы даже сняли видео-инструкцию, но её смотрят только 7% заказчиков. Возможно, нужно вкладывать бумажные схемы как в Ikea.

Ещё момент: европейские конкуренты используют лазерную маркировку, а мы до сих пор штампуем – дешевле, но выглядит менее премиально. Хотя на функционал не влияет.

Самое главное – идеальных петель не существует. Все 15 лет работы мы каждый год что-то меняем в конструкции. Сейчас, например, увеличили радиус скругления на ответных планках – меньше трещин в стекле при температурных деформациях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокоточное литье из нержавеющей стали толщиной 5 смзажим для ванной комнаты на 360 градусов Зажим для стеклянной двери ванной комнаты

Высокоточное литье из нержавеющей стали толщиной 5 смзажим для ванной комнаты на 360 градусов Зажим для стеклянной двери ванной комнаты -

Зажим для ванной комнаты из нержавеющей стали матово-черного цвета Зажим для безрамной стеклянной двери Петля для ванной комнаты 135 градусов

Зажим для ванной комнаты из нержавеющей стали матово-черного цвета Зажим для безрамной стеклянной двери Петля для ванной комнаты 135 градусов -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 135 градусов Зажим для стеклянной двери ванной комнаты -

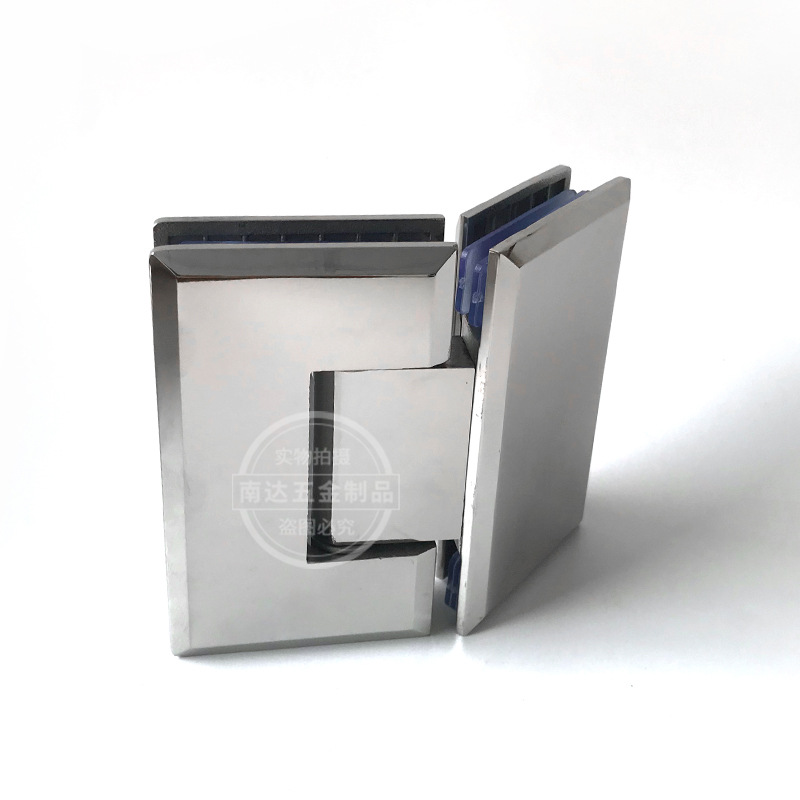

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, цельнолитой, со скошенным краем под углом 90 градусов、Стеклянный зажим для ванной комнаты

Двухстраничный зажим для ванной комнаты из нержавеющей стали длиной 5 см, цельнолитой, со скошенным краем под углом 90 градусов、Стеклянный зажим для ванной комнаты -

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 135 градусов Душевая комната Обожженное черное лакированное стекло

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 135 градусов Душевая комната Обожженное черное лакированное стекло -

Стеклянная перегородка из нержавеющей стали Т-образный трехсторонний зажим Код угла ванной комнаты

Стеклянная перегородка из нержавеющей стали Т-образный трехсторонний зажим Код угла ванной комнаты -

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 180 градусов зажим для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Сварные зажимы для ванной комнаты из нержавеющей стали Стеклянная дверь клип

Сварные зажимы для ванной комнаты из нержавеющей стали Стеклянная дверь клип -

304#Полностью литой шарнир с дугообразным дном под углом 90 градусов Зажим для ванной комнаты Бескаркасный дверной зажим

304#Полностью литой шарнир с дугообразным дном под углом 90 градусов Зажим для ванной комнаты Бескаркасный дверной зажим -

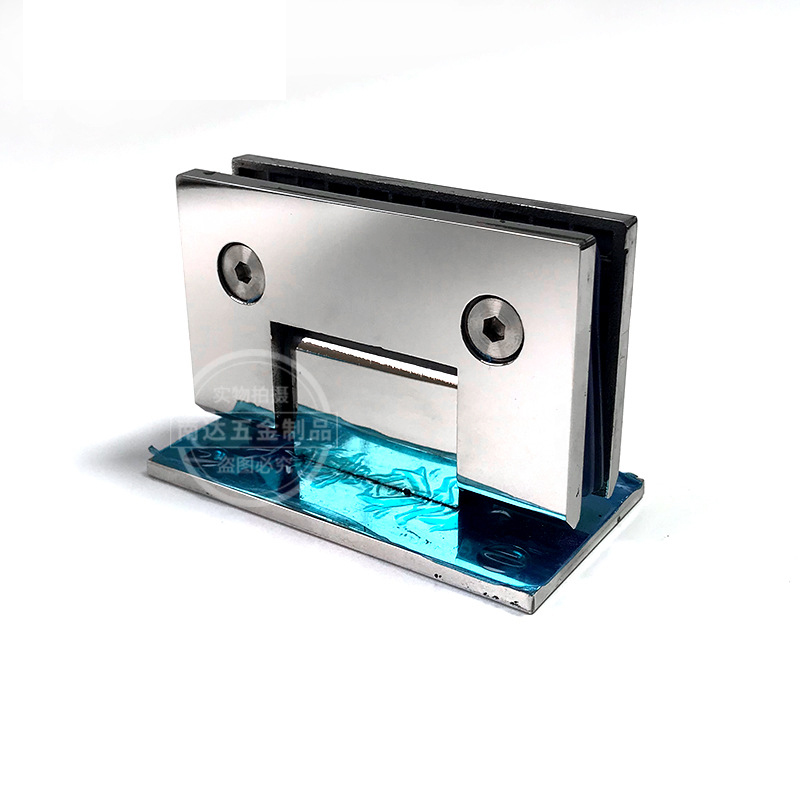

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери -

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля

Связанный поиск

Связанный поиск- Производители прокладок для ручек стеклянных дверей

- Поставщики петли для стеклянной двери 180

- OEM стены к стеклу фиксированной стеклянной двери клип

- Китай производители душевой петли стекло TSX135

- Оптовые стеклянные дверные петли с доводчиками фабрик

- Поставщики комплектов петель для стеклянных дверей в Китае

- Производители стеклянных петель для ванной комнаты в Китае

- Цена на OEM стеклянные мебельные петли

- Поставщики петель для стеклянных дверей без отверстий

- Купить оптом петли для стеклянных дверей в Москве