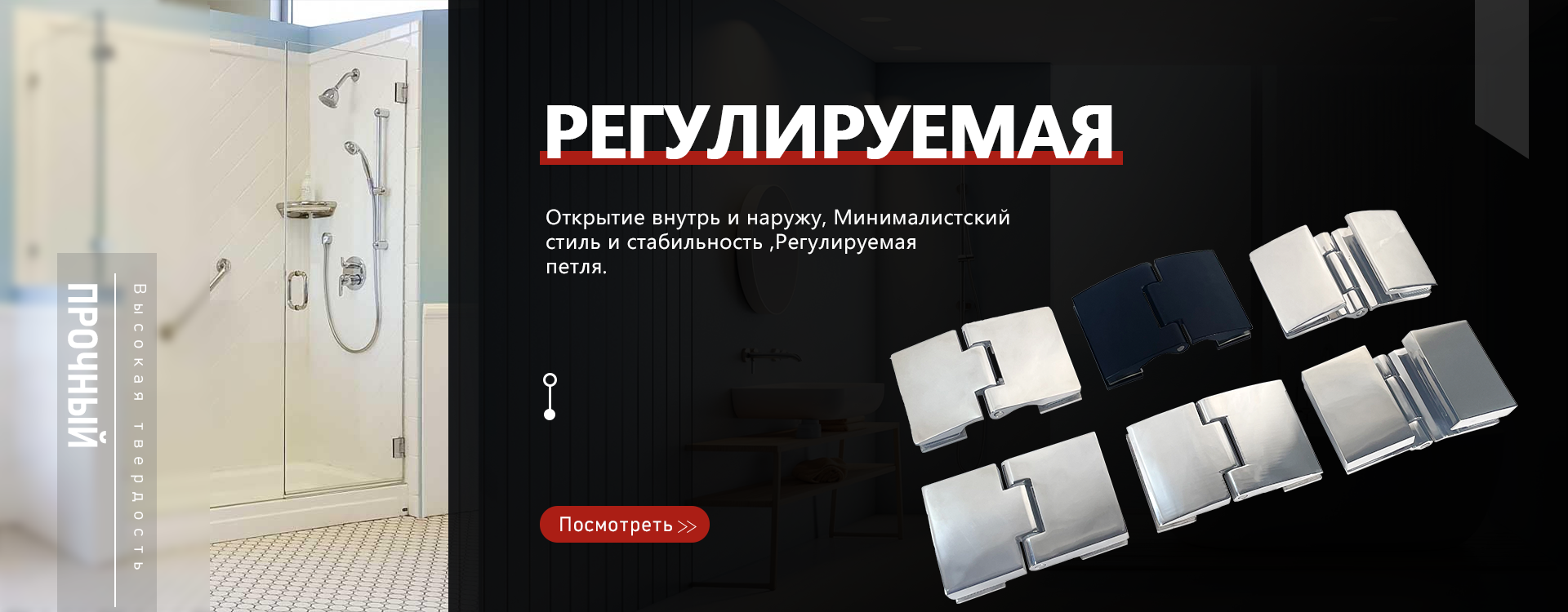

Зажимы для стеклянных дверей Заводы

Когда слышишь про зажимы для стеклянных дверей заводы, многие сразу представляют гигантские конвейеры с идеальной продукцией. Но на деле даже у проверенных поставщиков вроде Нанда Аппаратная случаются осечки – то термообработка не та, то посадка на резьбе с зазором. Вот о таких нюансах редко пишут в каталогах.

География производства и сырьевые парадоксы

Наша фабрика в Цзиньли (Гаояо) десятилетиями работает с нержавеющей сталью марки 304, но клиенты из Швеции как-то прислали брак – микротрещины в зоне гиба. Оказалось, партия металла поступила с локального металлургического комбината, где сэкономили на легировании. Пришлось экстренно переключаться на австрийский прокат, хотя по документам всё соответствовало ГОСТ.

Вот этот момент с сырьём – ключевой для заводов стеклянных дверей. Можно иметь немецкие прессы, но если химический состав стали плавает, клиент получит коррозию через полгода. Мы в Nanda metal product Co., Ltd. теперь каждый месяц отправляем образцы в независимую лабораторию в Гуанчжоу, даже если поставщик один и тот же.

Кстати, о толщине стекла: для 10-мм полотна идеальны зажимы с прокладкой из EPDM-резины, но российские заказчики часто требуют силикон – мол, морозы переносит лучше. Пришлось разрабатывать гибридный вариант с двойным уплотнением, хотя для южных регионов это избыточно.

Технологические провалы и неочевидные решения

В 2019 году мы попробовали запустить линию с полимерным покрытием вместо анодирования – казалось, дешевле и долговечнее. Но на объекте в Сочи зажимы потемнели за сезон: солёный воздух съел защитный слой. Вернулись к классическому методу, хотя себестоимость выросла на 12%.

С крепежными узлами тоже не всё просто. Для раздвижных систем важен не только зажимной механизм, но и профиль направляющих. Как-то поставили партию в бизнес-центр Екатеринбурга – через месяц появился люфт. Разобрались: наши ролики не подходили к рельсам местного производства, пришлось переделывать всю систему креплений.

Сейчас на сайте https://www.nandahardware.ru выложили 3D-модели для инженеров – можно проверить совместимость до заказа. Мелочь, а избегаешь потом проблем на монтаже.

Логистические особенности и монтажные тонкости

Отгружали как-то заказ в Архангельск – треснули 30% стеклодержателей. Вибрация в пути плюс перепады температур сделали своё. Теперь упаковываем в пенопластовые кассеты с демпферными прокладками, даже если клиент против 'лишних' расходов.

Монтажники часто перетягивают винты – деформация рамки потом приводит к образованию напряжений в стекле. Мы стали класть в комплект динамометрический ключ с меткой, но половина строителей всё равно им не пользуется. Приходится проводить онлайн-инструктажи, хотя это не входит в обязанности завода.

Для объектов с повышенной проходимостью (метро, торговые центры) рекомендуем зажимы с усиленным замком – не тот, что идёт по стандарту, а модифицированную версию с дополнительной стопорной пластиной. В проектной документации этот нюанс часто упускают.

Эволюция стандартов и отраслевые мифы

До сих пор встречаю проекты, где указаны зажимы по ТУ 20-летней давности. Современное стекло – закалённое, ламинированное – требует других решений по распределению нагрузки. Например, для панорамных конструкций мы используем комбинированные кронштейны с демпфирующими вставками, хотя это и не прописано в СНиП.

Миф про 'универсальные крепления' – головная боль всех производителей. Как-то попробовали сделать 'всё в одном' для стекол 6-12 мм – в итоге получили компромиссный вариант, который не идеален ни для одного типа. Теперь в каталоге чёткое разделение по сериям: Slim для лёгких конструкций, Heavy Duty для массивных дверей.

Интересный кейс был с медицинским центром в Казани: там требовались зажимы с антимикробным покрытием. Пришлось сотрудничать с химиками из Новосибирска – разработали состав на основе ионов серебра. Нестандартное решение, но теперь это наша специализированная линейка.

Перспективы и тупиковые ветви развития

Экспериментировали с керамическими вставками – думали, снизим трение в раздвижных системах. Технология оказалась слишком капризной для массового производства: керамика трескалась при температурных деформациях. Вернулись к тефлоновым напылениям, хоть и менее долговечным.

Сейчас тестируем 'умные' зажимы с датчиками износа – для объектов с премиум-отделкой. Но пока сложно убедить заказчиков платить на 40% дороже за профилактический сервис. Возможно, через пару лет ситуация изменится.

Основной тренд – не в навороченных технологиях, а в адаптивности. Вот на https://www.nandahardware.ru мы выложили конструктор для нестандартных решений: можно собрать крепёж под сложный угол или необычную толщину стекла. Это даёт больше преимуществ, чем любая реклама.

Выводы без глянца

Работая с зажимами для стеклянных дверей, понимаешь: идеальных решений нет. Даже проверенные годами схемы могут не сработать при смене подрядчика или новых климатических условиях. Важно сохранять гибкость и не бояться признавать ошибки – как с той историей полимерного покрытия.

Сейчас наш завод в Цзиньли специализируется на кастомизированных решениях, хотя массовое производство остаётся основой бизнеса. Но именно способность к нестандартным подходам отличает конвейер от полноценного партнёра для сложных проектов.

Если и есть главный урок – никогда не экономь на тестовых образцах. Лучше потратить месяц на испытания, чем потом переделывать фасад здания. Это касается и производителей, и монтажников, и проектировщиков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

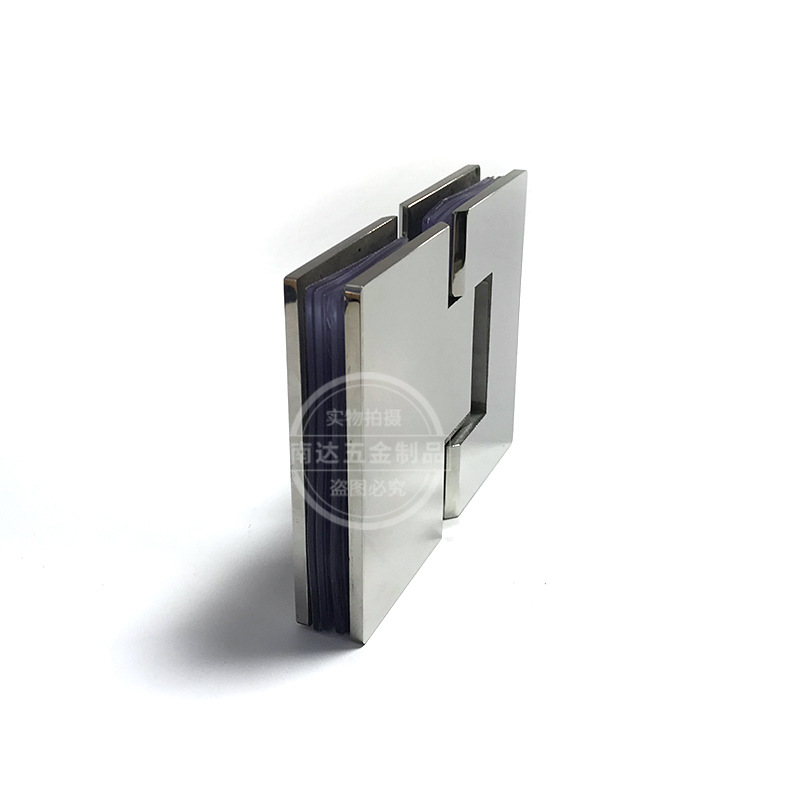

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате -

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля

304#Запеченный черной краской зажим для ванной комнаты зажим для стеклянной двери ванной комнаты на 180 градусов Стеклянная петля -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты -

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери

Высокоточное литье из нержавеющей стали толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери -

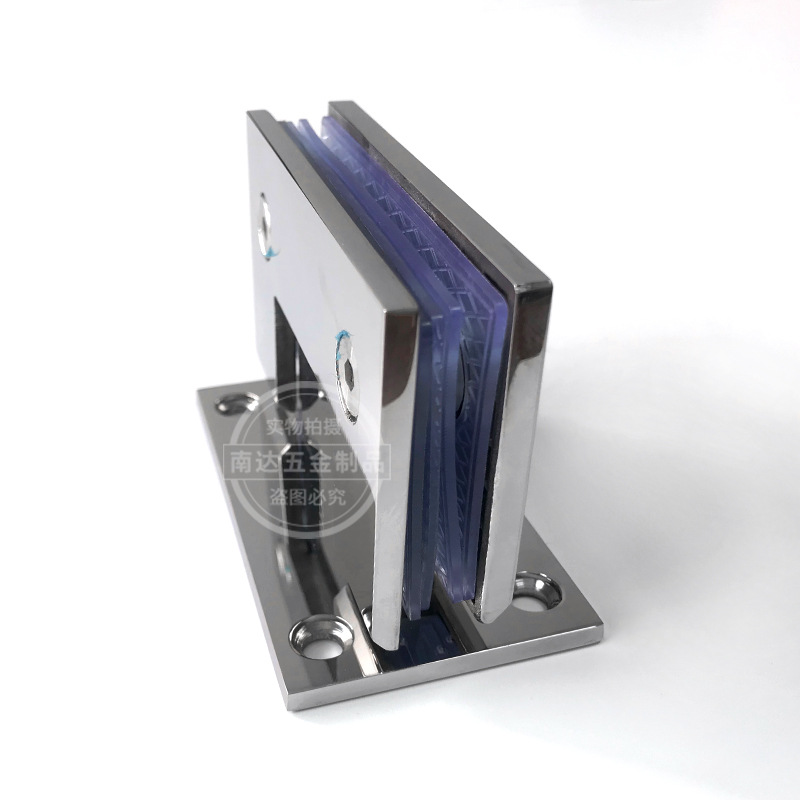

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения

П-образный из нержавеющей стали Стеклянная перегородка 0 градусов Клипса для крепления стекла Зажим для крепления ограждения -

Нержавеющая сталь 5 см Шлифованный полный точный литой 90 градусов клип для ванной комнаты Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см Шлифованный полный точный литой 90 градусов клип для ванной комнаты Зажим для стеклянной двери ванной комнаты -

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты -

Зажим для ванной комнаты из нержавеющей стали матово-черного цвета Зажим для безрамной стеклянной двери Петля для ванной комнаты 135 градусов

Зажим для ванной комнаты из нержавеющей стали матово-черного цвета Зажим для безрамной стеклянной двери Петля для ванной комнаты 135 градусов -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 180 градусов Зажим для стеклянной двери ванной комнаты -

Высокоточное литье из нержавеющей стали толщиной 5 смзажим для ванной комнаты на 360 градусов Зажим для стеклянной двери ванной комнаты

Высокоточное литье из нержавеющей стали толщиной 5 смзажим для ванной комнаты на 360 градусов Зажим для стеклянной двери ванной комнаты -

Стеклянная перегородка из нержавеющей стали Т-образный трехсторонний зажим Код угла ванной комнаты

Стеклянная перегородка из нержавеющей стали Т-образный трехсторонний зажим Код угла ванной комнаты -

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты

304#Прецизионно отлитый зажим для ванной комнаты двойной сердечный шарнир на 180 градусов Стеклянное соединение душевой комнаты

Связанный поиск

Связанный поиск- Фабрики по производству распашных петель для стеклянных дверей

- Основные страны-покупатели OEM хромированные стеклянные дверные петли комплекты

- Оптовые комплекты петель для стеклянных дверей цены

- Оптовые как удалить стеклянные двери петли производителей

- Поставщики OEM стеклянная дверь петля D35 стеклянная дверь петля

- Основные страны отправления стеклянные петли для душевых дверей из Китая

- Китай душевая дверь петли для стеклянной двери

- Производители петель для стеклянных дверей для парилок

- Производители прокладок для ручек стеклянных дверей

- Цены на петли для стеклянных дверей без отверстий