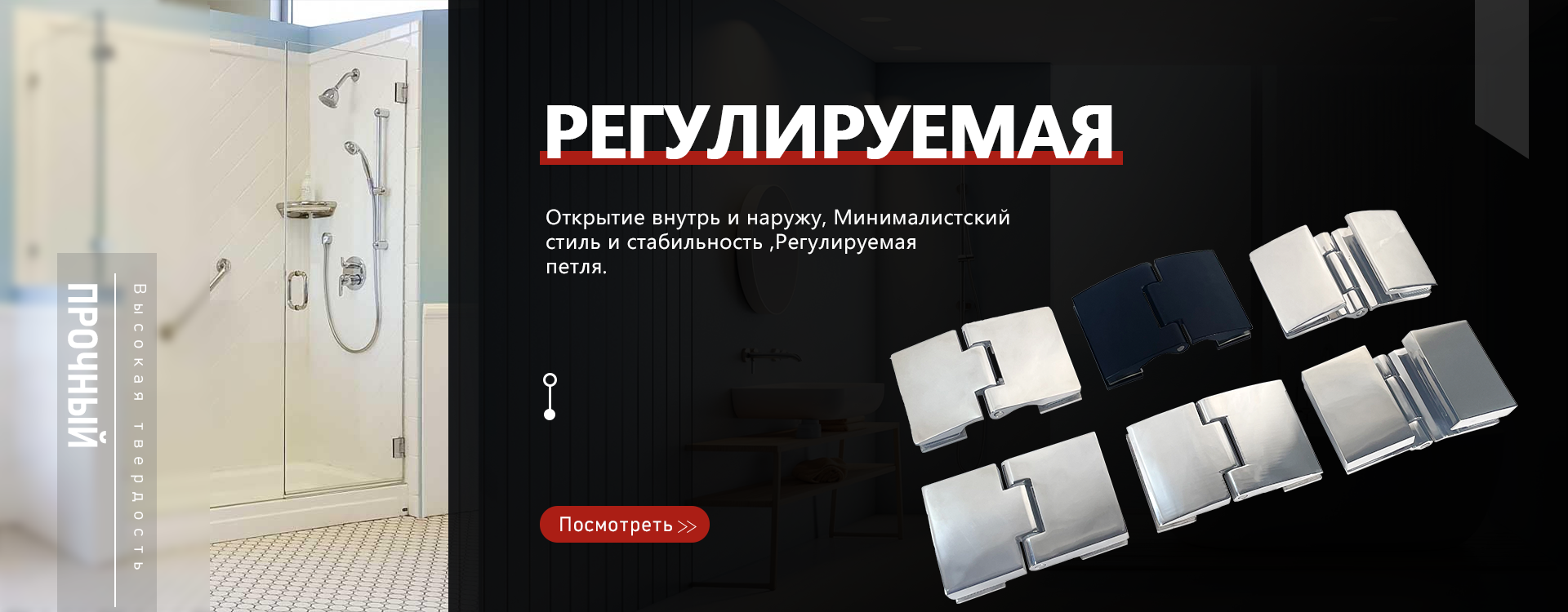

Производители профилей петель для стеклянных дверей

Если браться за стеклянные двери, то с петлями вечная головная боль — многие думают, что профиль это просто полоса металла, а потом стекло трескается через полгода. У нас в Nanda Hardware как-раз сталкивались с заказами, где клиенты присылали деформированные образцы от неизвестных производителей — приходилось объяснять, что алюминий без термоупрочнения гнётся даже от вибрации.

Критерии выбора производителя

Когда ищешь поставщика, первое — смотреть на обработку кромок. У китайских фабрик типа нашей в Гаояо часто шлифуют торцы фрезой с водяным охлаждением, но некоторые экономят на этом — потом на стекле царапины появляются. Мы в Nanda Metal Product Co., Ltd. для европейских заказов всегда делаем двойную полировку, даже если клиент не указал.

Толщина стенки — вот где большинство ошибается. Для дверей от 100 кг нужен профиль минимум 3 мм, но многие производители льют 2.5 мм и называют это 'премиум'. Как-то разбирали брак для одного московского ТЦ — петли от неизвестной фабрики лопнули на морозе, потому что сплав был с повышенным содержанием вторички.

Техническая документация — если производитель не даёт расчёт нагрузок, бегите. Мы на https://www.nandahardware.ru выкладываем таблицы с испытаниями на циклическую нагрузку, но некоторые конкуренты просто копируют наши цифры без проверки.

Особенности производства в Цзиньли

В нашем регионе Гаояо исторически сложилась концентрация литейных цехов — это и плюс, и минус. С одной стороны, можно быстро найти субпоставщика для экстренного заказа, с другой — качество сырья плавает. Приходится каждый день лично проверять слитки на сплав АД31, иначе могут подмешать дешёвый алюминий.

Локальные производители часто не учитывают климатические особенности — мы для российских заказчиков стали добавлять антикоррозийное покрытие в полость профиля, после того как в Сочи столкнулись с конденсатом внутри петель. Сейчас это стало стандартом для всех северных поставок.

Автоматизация — больной вопрос. Многие цеха до сих пор используют ручную загрузку в экструдеры, что даёт колебания температуры. Мы в Nanda перешли на японские линии JSW, но это редкость для Цзиньли — большинство предпочитает экономить на оборудовании.

Типичные ошибки при монтаже

Самое частое — неправильная установка уплотнителей. Видел случаи, когда монтажники резали силиконовые вставки ножом вместо специального гильотины — потом профиль не держал геометрию. Теперь в инструкции к нашим петлям добавляем фото с пошаговой сборкой.

Разметка под стекло — если отверстия под крепёж сверлить без шаблона, перекос гарантирован. Как-то переделывали объект в Казани, где местные 'спецы' просверлили профиль насквозь — пришлось менять всю партию. Теперь всегда советуем заказывать комплекты с кондуктором.

Температурные зазоры — зимой в России видишь столько косяков... Как-то в Екатеринбурге стекло выпало потому, что монтажники не оставили зазор для расширения. Теперь в каждую поставку вкладываем памятку по сезонному монтажу.

Контроль качества на производстве

У нас в цеху стоит отдельный стенд для теста на усталость — гоняем петли до 200 000 циклов. Но многие производители ограничиваются визуальным осмотром, отсюда и брак. Помню, пришлось забраковать целую партию из-за микротрещин в зоне прессования — их заметили только при увеличении под микроскопом.

Химический анализ — без этого никак. Раз в месяц отправляем образцы в независимую лабораторию в Гуанчжоу, особенно проверяем содержание магния. Как-то поймали поставщика, который добавлял лишний магний для 'прочности' — профиль потом крошился при фрезеровке.

Упаковка — кажется мелочью, но именно здесь экономят большинство производителей. Перешли на картонные кассеты с ячейками после того, как получили рекламацию по царапинам от транспортных вибраций. Теперь каждый профиль идёт в индивидуальной плёнке.

Перспективы рынка

Сейчас всё чаще запрашивают комбинированные системы — например, петли со встроенным доводчиком. Мы в Nanda экспериментировали с титановыми вставками, но пока дорого выходит. Зато начали производить профили под умные замки — пришлось переделывать конструкцию паза.

Экология становится важным фактором — европейские заказчики требуют сертификаты на обработку стоков. Пришлось вкладываться в систему очистки воды после гальванического цеха, но это того стоит — теперь проходим аудиты без замечаний.

Стандартизация — больная тема. Российские ГОСТы часто противоречат немецким DIN, приходится выпускать универсальные варианты. Сделали как-то партию по ТУ завода-изготовителя, а потом оказалось, что крепёжные отверстия не совпадают с российскими стеклопакетами — урок на миллион рублей.

Работа с рекламациями

Самое сложное — доказать, что проблема в монтаже, а не в продукции. Как-то разбирались с треснувшим стеклом в Питере — оказалось, монтажники перетянули клипсы, но вину сразу повесили на производителя. Теперь с каждым заказом отправляем калькулятор нагрузок.

Гарантийные случаи — обычно не превышают 2% от объёма, но бывают сезонные всплески. После той истории с морозостойкостью теперь тестируем все партии в климатической камере при -40°C.

Возвраты — организовали логистику через Москву, чтобы быстрее обрабатывать рекламации. Раньше ждали месяцами, пока образцы придут из России на проверку — сейчас срок сократили до двух недель.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

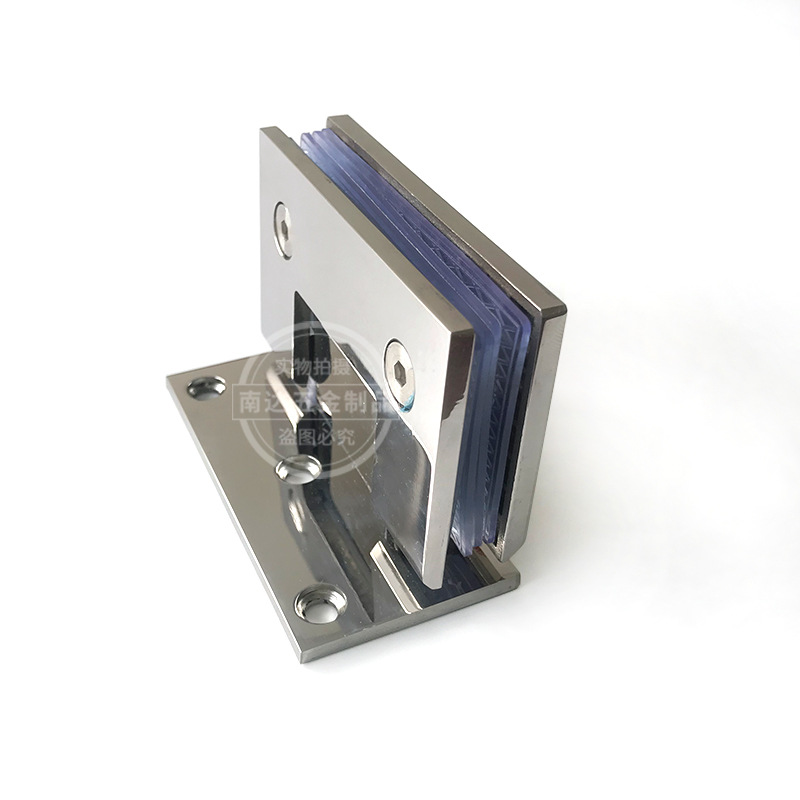

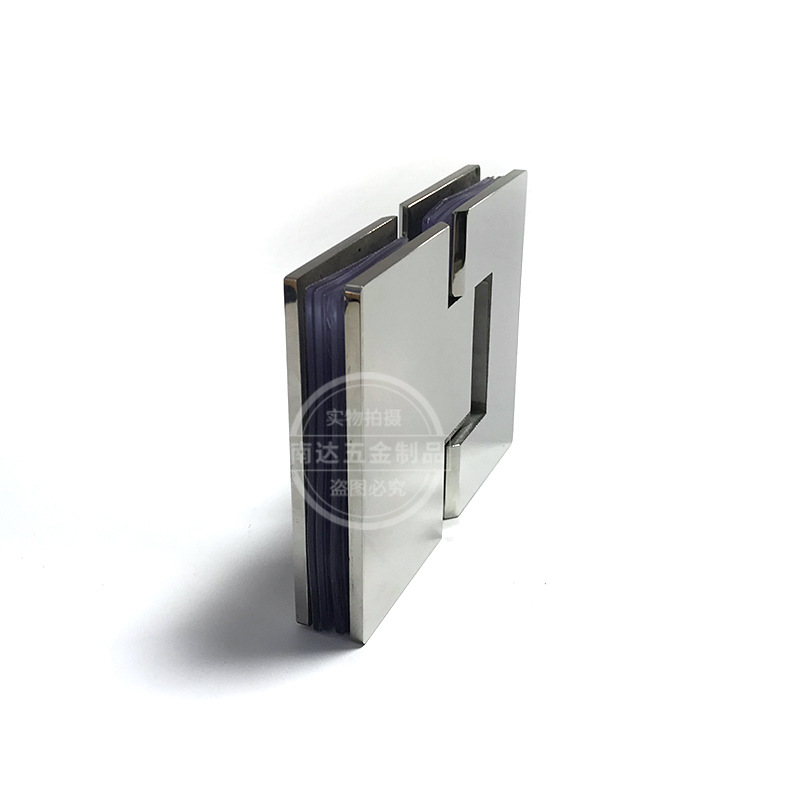

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см полная точная отливка Зажим для ванной комнаты со скошенным краем 90 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 180 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5 см твердый полный литой Зажим для ванной комнаты со скошенным краем 180 градусов Зажим для стеклянной двери ванной комнаты -

Высокоточное литье из нержавеющей стали толщиной 5 смзажим для ванной комнаты на 360 градусов Зажим для стеклянной двери ванной комнаты

Высокоточное литье из нержавеющей стали толщиной 5 смзажим для ванной комнаты на 360 градусов Зажим для стеклянной двери ванной комнаты -

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см зажим для ванной комнаты на 135 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5cm полное литье Односторонний зажим для ванной комнаты 135 градусов Зажим для стеклянной двери ванной комнаты

Нержавеющая сталь 5cm полное литье Односторонний зажим для ванной комнаты 135 градусов Зажим для стеклянной двери ванной комнаты -

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате

Нержавеющая сталь 5 см цельнолитая Зажим для ванны 180 градусов Зажим для стекла в ванной комнате -

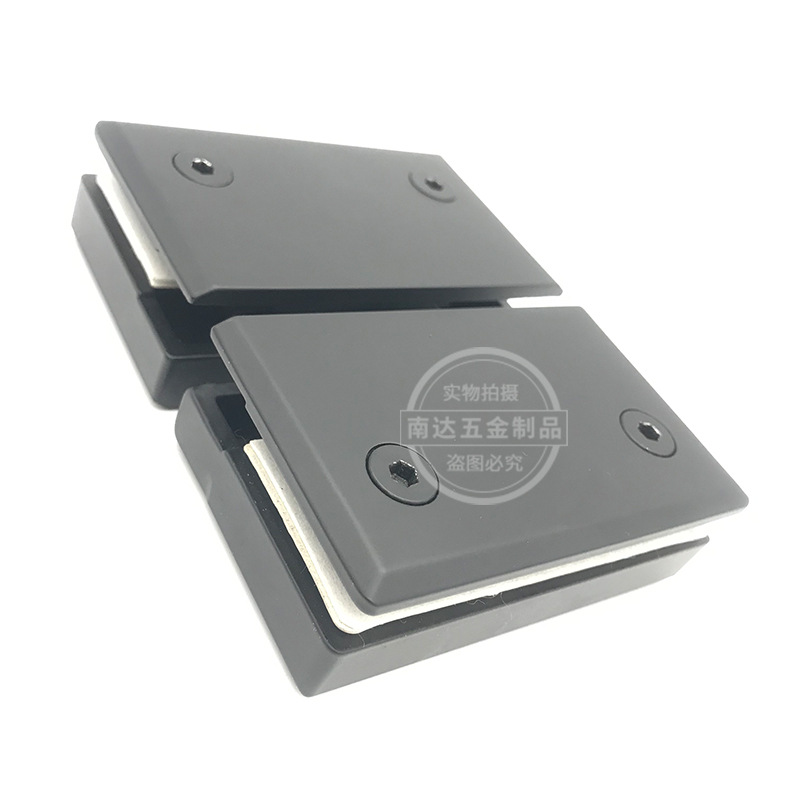

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 135 градусов Душевая комната Обожженное черное лакированное стекло

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 135 градусов Душевая комната Обожженное черное лакированное стекло -

304 матово-черный зажим для ванной комнаты под углом 90° Стеклянная дверная петля для ванной комнаты Двойная открытая дверь ванной комнаты

304 матово-черный зажим для ванной комнаты под углом 90° Стеклянная дверная петля для ванной комнаты Двойная открытая дверь ванной комнаты -

Зажим для ванной комнаты из нержавеющей стали матово-черного цвета Зажим для безрамной стеклянной двери Петля для ванной комнаты 135 градусов

Зажим для ванной комнаты из нержавеющей стали матово-черного цвета Зажим для безрамной стеклянной двери Петля для ванной комнаты 135 градусов -

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 180 градусов Душевая комната Обожженное черное лакированное стекло

304#Зажим для ванной комнаты со стеклянным зазором без выкапывания шарнир на 180 градусов Душевая комната Обожженное черное лакированное стекло -

Полулитая нержавеющая сталь толщиной 5 см односторонний зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты

Полулитая нержавеющая сталь толщиной 5 см односторонний зажим для ванной комнаты на 90 градусов Зажим для стеклянной двери ванной комнаты -

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты

Полулитой зажим для ванной комнаты на 180 градусов длиной 4 см из нержавеющей стали Зажим для стеклянной двери ванной комнаты

Связанный поиск

Связанный поиск- душевая кабина стеклянная петля

- оптовые стеклянные дверные петли профили поставщики

- Цена стеклянной двери петля 180 в Китае

- Китай производители душевые петли 135 градусов

- Заводы по производству стеклянных петель с хромированным покрытием

- Дешевые стеклянные дверные петли фабрики

- Дешевые поворотные петли для душевых кабин основные страны-покупатели

- Цена стеклянной двери петли комплекты в Китае

- Производители стеклянных дверных петель для мебели

- Стеклянная ручка для душевой двери из Китая